Dans le recyclage industriel du plomb, les fours rotatifs servent de récipient principal pour la fusion des matériaux contenant du plomb, comme la ferraille de batterie, et la conversion chimique des composés de plomb en leur forme métallique pure. La rotation du four est la clé de ce processus, assurant que tous les matériaux sont mélangés soigneusement et chauffés uniformément, ce qui est essentiel pour une réaction chimique efficace.

La fonction principale d'un four rotatif est de créer un environnement contrôlé et dynamique. Sa valeur ne réside pas seulement dans la fusion de la ferraille, mais dans l'utilisation de sa chaleur uniforme et de son mouvement constant pour faciliter la réduction chimique des oxydes et sulfates de plomb en plomb métallique précieux et réutilisable.

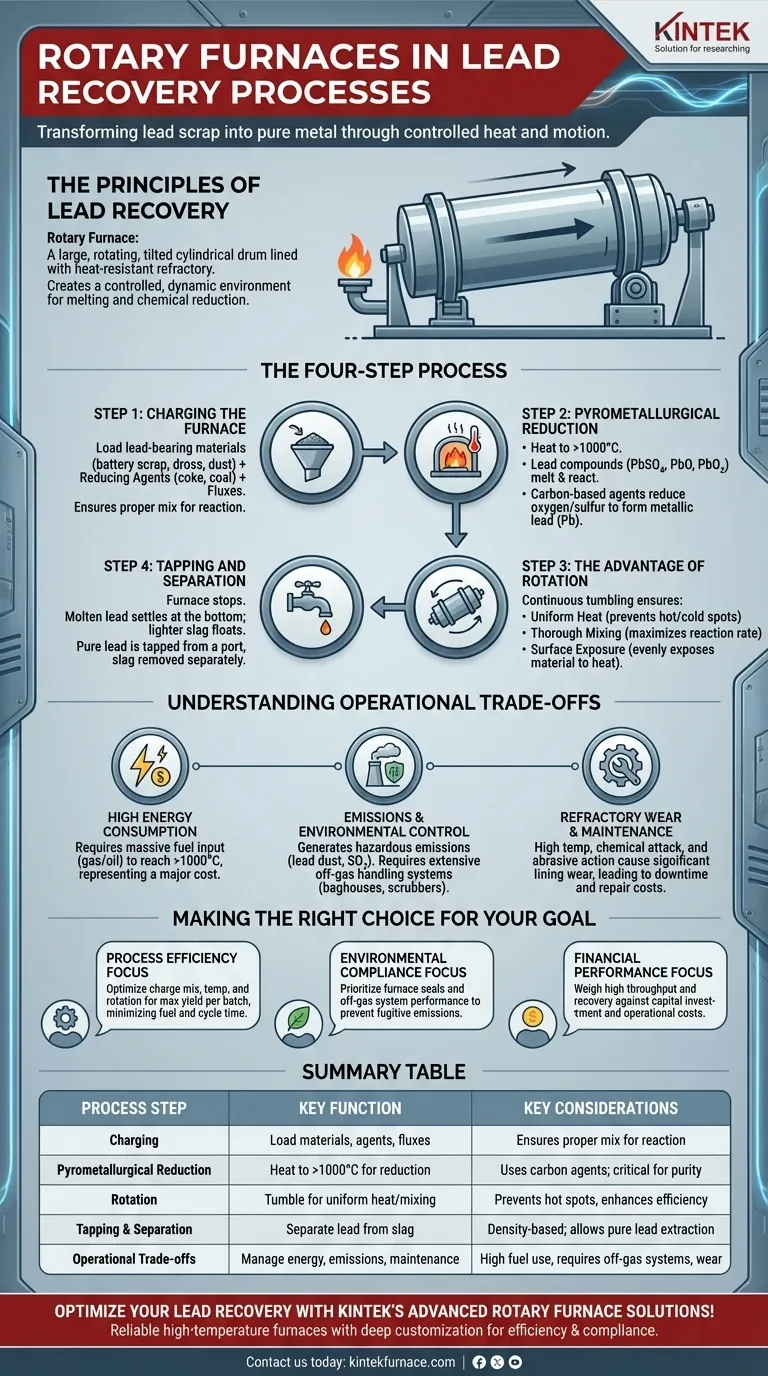

Les principes de la récupération du plomb dans un four rotatif

Un four rotatif est essentiellement un grand tambour cylindrique rotatif revêtu d'un matériau résistant à la chaleur (réfractaire). Il est incliné légèrement pour aider le matériau à se déplacer à travers lui, bien que dans de nombreuses opérations de récupération de plomb, il fonctionne en mode discontinu.

Étape 1 : Chargement du four

Le processus commence par le chargement d'une "charge" dans le four. Cette charge se compose généralement de ferraille de batterie au plomb broyée, de scories de plomb provenant d'autres processus et de poussières de cheminée capturées lors des cycles précédents.

De manière critique, des agents réducteurs et des fondants sont également ajoutés. L'agent réducteur le plus courant est une forme de carbone, comme le coke ou le charbon, qui effectue le travail chimique essentiel.

Étape 2 : Réduction pyrométallurgique

C'est le processus chimique central. Lorsque le four chauffe à des températures dépassant souvent 1000°C, deux choses se produisent : le matériau contenant du plomb fond et les réactions chimiques commencent.

Le plomb contenu dans la ferraille de batterie existe principalement sous forme de sulfate de plomb (PbSO₄) et d'oxydes de plomb (PbO, PbO₂). L'objectif est de retirer les atomes d'oxygène et de soufre pour laisser du plomb pur (Pb). L'agent réducteur à base de carbone facilite cela en réagissant avec l'oxygène pour former du monoxyde de carbone (CO) et du dioxyde de carbone (CO₂).

Étape 3 : L'avantage de la rotation

La lente rotation du four est sa caractéristique la plus importante. Elle fait culbuter continuellement le matériau fondu, assurant plusieurs résultats clés :

- Chaleur uniforme : Elle empêche les points chauds et froids, garantissant que le lot entier atteint la température de réaction optimale.

- Mélange minutieux : Elle mélange constamment les composés de plomb fondus avec les agents réducteurs et les fondants, maximisant le taux et l'exhaustivité de la réduction chimique.

- Exposition de la surface : Elle expose continuellement de nouveaux matériaux à la chaleur du brûleur et à l'intérieur du four.

Considérez-le comme un sèche-linge industriel hautement spécialisé, où l'action de culbutage assure que chaque article est chauffé uniformément et exposé à l'air chaud.

Étape 4 : Coulée et séparation

Une fois la réduction terminée, le four est arrêté. Le contenu se sépare en couches en fonction de la densité. Le plomb métallique lourd et fondu se dépose au fond.

Une couche plus légère de scories, contenant les fondants, les cendres des agents réducteurs et les impuretés non métalliques, flotte au-dessus. Le plomb fondu est "coulé" par un orifice au fond, tandis que les scories sont retirées séparément.

Comprendre les compromis opérationnels

Bien qu'ils soient très efficaces, les fours rotatifs sont des systèmes industriels complexes avec des défis opérationnels importants qui doivent être gérés.

Consommation d'énergie élevée

Amener un énorme tambour en acier rotatif et son contenu à plus de 1000°C est extrêmement énergivore. Ces fours consomment de grandes quantités de combustible, généralement du gaz naturel ou du pétrole, ce qui représente un coût d'exploitation majeur.

Émissions et contrôle environnemental

La réduction à haute température de la ferraille de plomb génère des émissions dangereuses, notamment des poussières contenant du plomb, du dioxyde de soufre (SO₂) et d'autres composés volatils. Par conséquent, les opérations des fours rotatifs nécessitent des systèmes de traitement des gaz d'échappement étendus et coûteux, tels que des filtres à manches et des épurateurs, pour capter ces polluants avant qu'ils ne soient libérés dans l'atmosphère.

Usure et entretien des réfractaires

La combinaison de températures élevées, d'attaques chimiques par les scories et de l'action abrasive de la charge rotative provoque une usure importante du revêtement réfractaire interne du four. Ce revêtement doit être réparé ou complètement remplacé périodiquement, ce qui entraîne des temps d'arrêt et des coûts d'entretien élevés.

Faire le bon choix pour votre objectif

L'utilisation d'un four rotatif est une décision calculée basée sur l'équilibre entre la productivité et les coûts d'exploitation et les exigences réglementaires. Votre objectif changera en fonction de votre rôle dans l'opération.

- Si votre objectif principal est l'efficacité du processus : Votre objectif est d'optimiser le mélange de la charge, la température et la vitesse de rotation pour maximiser le rendement en plomb par lot tout en minimisant la consommation de carburant et le temps de cycle.

- Si votre objectif principal est la conformité environnementale : Votre attention doit être portée sur l'intégrité absolue des joints du four et sur les performances des systèmes de collecte et de traitement des gaz d'échappement pour prévenir les émissions fugitives.

- Si votre objectif principal est la performance financière : Vous devez peser le débit élevé et les taux de récupération du four par rapport à l'investissement en capital important et aux coûts d'exploitation continus de l'énergie, de la main-d'œuvre et de l'entretien.

En maîtrisant cet environnement physico-chimique dynamique, les opérateurs peuvent transformer efficacement et en toute sécurité les déchets dangereux en une matière première industrielle précieuse.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Considérations clés |

|---|---|---|

| Chargement | Charger les matériaux contenant du plomb, les agents réducteurs et les fondants | Assure un mélange adéquat pour les réactions chimiques |

| Réduction pyrométallurgique | Chauffer à >1000°C pour réduire les composés de plomb en plomb pur | Utilise des agents à base de carbone ; essentiel pour la pureté du métal |

| Rotation | Faire culbuter les matériaux pour une chaleur et un mélange uniformes | Prévient les points chauds, améliore l'efficacité de la réaction |

| Coulée et séparation | Séparer le plomb fondu des couches de scories | Basé sur la densité ; permet l'extraction du plomb pur |

| Compromis opérationnels | Gérer l'énergie, les émissions et l'entretien | Forte consommation de carburant, nécessite des systèmes d'évacuation des gaz, usure des réfractaires |

Optimisez votre récupération de plomb avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires et installations industrielles des fours haute température fiables, notamment des fours rotatifs, à moufle, tubulaires, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux et de production uniques, améliorant l'efficacité et la conformité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent transformer vos processus de recyclage et améliorer vos performances opérationnelles !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme