En bref, les fours rotatifs traitent les matériaux granulaires et pulvérulents en les faisant basculer à l'intérieur d'un tube chauffé et rotatif. Ce mouvement constant garantit que chaque particule reçoit une exposition thermique exceptionnellement uniforme, ce qui est essentiel pour des procédés tels que la calcination, le séchage et le frittage où la cohérence dicte la qualité et la performance du produit final.

La véritable valeur d'un four rotatif n'est pas simplement le chauffage, mais l'uniformité qu'il garantit. La rotation mécanique résout le défi principal du traitement des poudres et des granulés : assurer que chaque particule est traitée de manière identique pour obtenir des propriétés matérielles prévisibles et répétables.

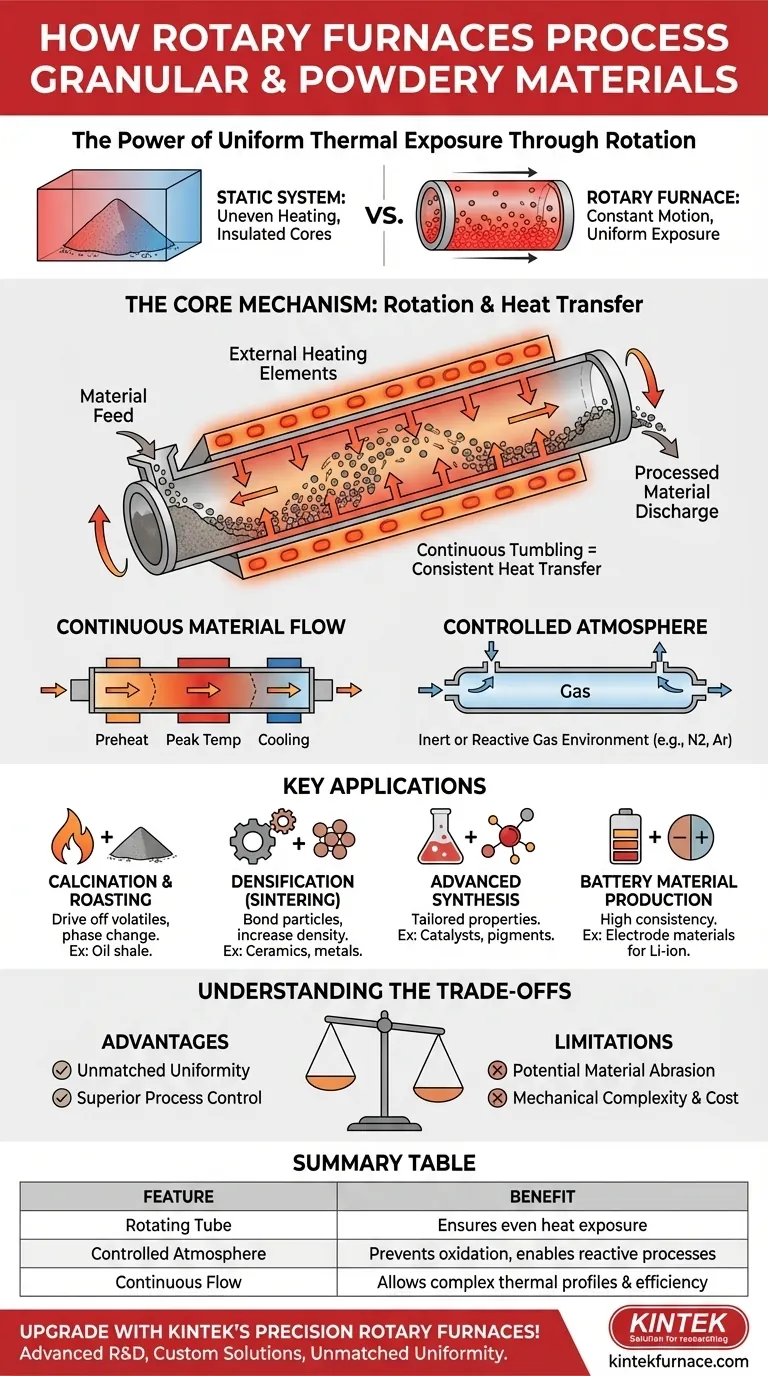

Comment un four rotatif assure-t-il un traitement uniforme

La conception d'un four rotatif est spécifiquement conçue pour surmonter les défis liés au chauffage des matériaux fins, qui ont tendance à s'isoler dans les systèmes statiques.

Le mécanisme central : rotation et transfert de chaleur

Un four rotatif se compose d'un tube cylindrique qui tourne sur son axe horizontal. Le matériau à traiter est introduit dans ce tube.

Des éléments chauffants externes, généralement électriques, chauffent l'extérieur du tube. Lorsque le tube tourne, la chaleur est transférée uniformément sur toute sa circonférence, puis conduite vers le matériau à l'intérieur.

Cette action de basculement expose continuellement de nouvelles surfaces de la poudre ou des granulés à la paroi chauffée du tube, assurant un transfert de chaleur constant et efficace dans tout le lot.

Flux continu de matériaux

De nombreux fours rotatifs sont conçus pour un traitement continu. Le matériau est introduit à une extrémité du tube incliné et rotatif et se déplace lentement vers l'autre extrémité.

Cette conception permet différentes zones thermiques le long de la longueur du four, permettant des profils de chauffage complexes où un matériau peut être préchauffé, maintenu à une température maximale, puis refroidi en un seul processus continu.

L'importance d'une atmosphère contrôlée

Pour de nombreux matériaux avancés, le traitement doit avoir lieu dans un environnement gazeux spécifique. Les fours rotatifs peuvent être scellés pour fonctionner comme des fours à atmosphère.

Cela permet de travailler dans une atmosphère inerte (comme l'azote ou l'argon) pour prévenir l'oxydation, ou dans un gaz réactif pour faciliter un changement chimique spécifique. Ce contrôle est vital pour la production de métaux de haute pureté, de céramiques et de composants de batteries.

Applications clés pour les poudres et les granulés

La combinaison du chauffage uniforme et du contrôle atmosphérique rend les fours rotatifs indispensables pour plusieurs processus industriels et de recherche de grande valeur.

Traitement thermique (Calcination et Grillage)

La calcination implique le chauffage d'un matériau pour éliminer les substances volatiles ou déclencher un changement de phase. Par exemple, le schiste bitumineux est chauffé dans un four rotatif pour libérer des hydrocarbures.

Le mélange constant assure que la réaction progresse uniformément et complètement dans tout le matériau, maximisant le rendement et empêchant la surchauffe localisée.

Densification et renforcement (Frittage)

Le frittage est le processus de chauffage de poudres, telles que des céramiques ou des métaux, à une température élevée inférieure à leur point de fusion. Cela provoque la liaison des particules, augmentant ainsi la densité, la résistance et la résistance à la corrosion du matériau.

Le chauffage uniforme d'un four rotatif est crucial pour éviter les défauts structurels et obtenir une pièce finale homogène et densifiée.

Synthèse de matériaux avancés

Les fours rotatifs sont utilisés pour fabriquer des matériaux aux caractéristiques très spécifiques. Cela inclut la production de catalyseurs avec une activité et une sélectivité optimisées ou la création de pigments pour peintures avec une couleur et une durabilité précises.

En contrôlant soigneusement la température, l'atmosphère et le temps de résidence, les fabricants peuvent adapter les propriétés finales du matériau.

Production de matériaux pour batteries

Le secteur des nouvelles énergies dépend fortement des fours rotatifs. Ils sont utilisés pour traiter les matériaux d'électrodes positives et négatives, tels que le carbone graphitisé et les anodes à base de silicium, pour les batteries lithium-ion.

L'extrême cohérence offerte par cette technologie est essentielle pour la performance, la longévité et la sécurité des cellules de batterie finales.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs avantages et limites spécifiques est essentiel pour une application appropriée.

Avantage : Uniformité inégalée

Pour les matériaux granulaires et pulvérulents, aucun autre type de four n'offre ce niveau de cohérence thermique. L'action de basculement est la caractéristique la plus importante, conduisant directement à une meilleure qualité et à des résultats plus répétables.

Avantage : Contrôle supérieur du processus

La capacité à gérer les profils de température, la vitesse de rotation, l'inclinaison du tube (temps de résidence) et l'atmosphère offre un haut degré de contrôle sur les propriétés finales du matériau.

Limitation : Risque d'abrasion du matériau

L'action de basculement qui assure un chauffage uniforme peut également provoquer de l'attrition. Les matériaux fragiles ou abrasifs peuvent se briser ou s'user contre la paroi du tube, ce qui pourrait contaminer le produit ou modifier la distribution granulométrique.

Limitation : Complexité mécanique et coût

Comparé à un four boîte statique, un four rotatif est un système mécanique plus complexe avec un joint rotatif, un moteur d'entraînement et des rouleaux de support. Cela peut entraîner un investissement initial et des coûts de maintenance plus élevés.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est d'obtenir une cohérence maximale du matériau : Un four rotatif est idéal, car sa rotation garantit une exposition thermique uniforme difficile à reproduire dans un système statique.

- Si votre objectif principal est de produire des matériaux avancés avec des propriétés sur mesure : Le contrôle précis de la température et de l'atmosphère rend cette technologie essentielle pour les applications dans les batteries, les catalyseurs et les céramiques.

- Si vous traitez des matériaux extrêmement fragiles ou agglomérés : Vous devez évaluer attentivement le risque de décomposition des particules dû à l'action de basculement et considérer si un four statique pourrait être une alternative plus sûre, bien que moins uniforme.

En comprenant l'interaction entre la rotation mécanique et le contrôle thermique, vous pouvez tirer parti du four rotatif pour obtenir une cohérence inégalée dans le traitement de vos matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Tube rotatif | Assure une exposition uniforme à la chaleur pour toutes les particules |

| Atmosphère contrôlée | Prévient l'oxydation et permet des processus réactifs |

| Flux continu | Permet des profils thermiques complexes et un traitement efficace |

| Applications clés | Calcination, frittage, production de catalyseurs et de matériaux pour batteries |

Améliorez votre traitement des matériaux avec les fours rotatifs de précision KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions avancées à haute température telles que les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Nos profondes capacités de personnalisation garantissent que ces systèmes répondent à vos besoins expérimentaux uniques pour les matériaux granulaires et pulvérulents, offrant une uniformité et un contrôle inégalés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité des produits de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision