En bref, le four à atmosphère de type boîte expérimental est conçu pour une gamme polyvalente de matériaux nécessitant un traitement à haute température dans un environnement contrôlé et non oxydant. Cela comprend les métaux comme l'acier, le cuivre et les alliages d'aluminium ; les céramiques techniques et le verre ; ainsi que les matériaux avancés tels que les nanomatériaux et les composites.

L'adéquation d'un four à atmosphère de type boîte est déterminée moins par le matériau lui-même que par le processus. C'est le choix idéal pour tout matériau nécessitant un traitement thermique précis à haute température sans réagir avec l'oxygène.

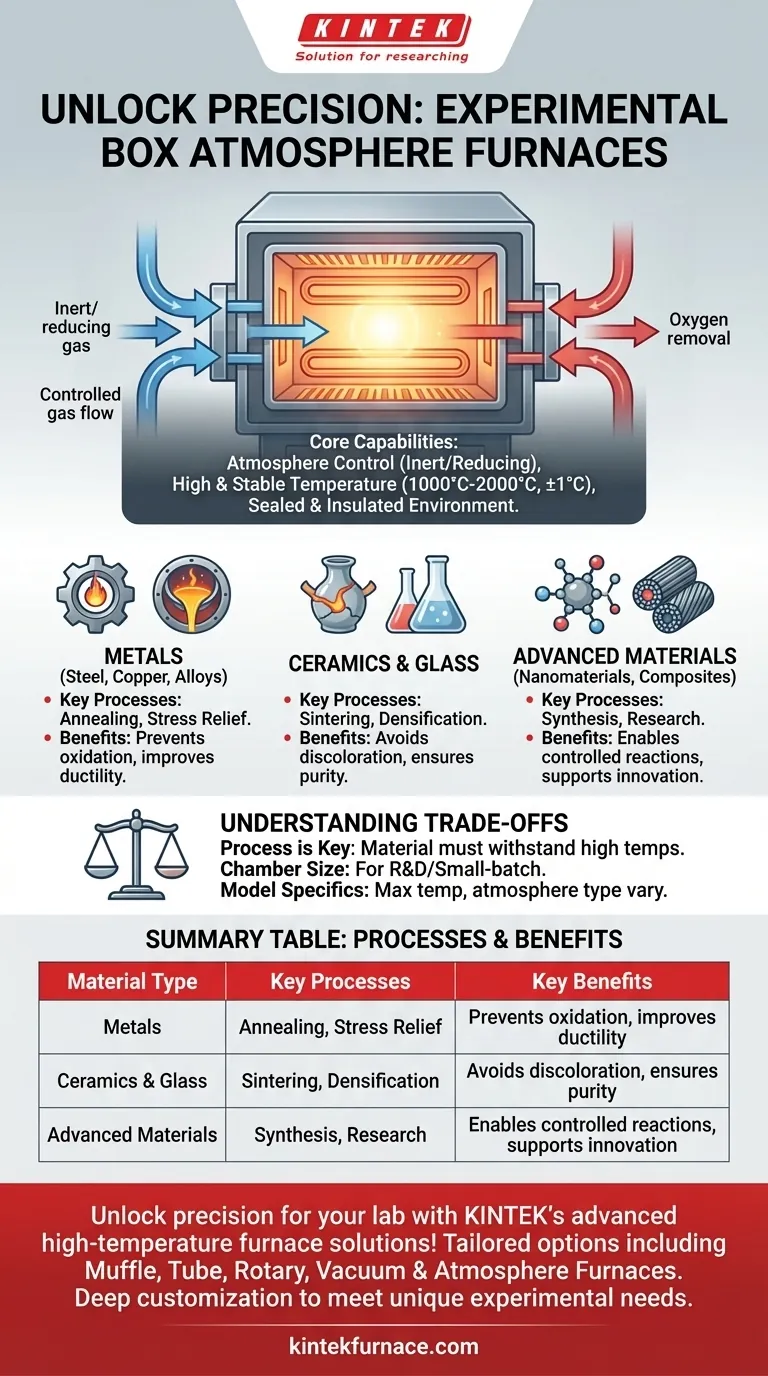

Qu'est-ce qui rend un matériau adapté ? Les capacités de base

La valeur du four provient de sa capacité à créer un environnement hautement spécifique et reproductible. Ceci est réalisé grâce à trois fonctions principales qui déterminent directement la correspondance entre les matériaux et les processus.

Le pouvoir du contrôle de l'atmosphère

Un four à atmosphère de type boîte vous permet de remplacer l'air ambiant par un gaz spécifique, créant une atmosphère inerte ou réductrice.

Ceci est essentiel pour les matériaux qui autrement s'oxyderaient (rouilleraient ou terniraient) à haute température. En éliminant l'oxygène, le four protège la surface et les propriétés internes du matériau.

Régulation de la température élevée et stable

Ces fours fonctionnent à des températures très élevées, souvent de 1000°C à 2000°C, avec une stabilité exceptionnelle. Les modèles avancés peuvent maintenir une température définie avec une précision de ±1°C.

Cette stabilité est essentielle pour les processus thermiques sensibles comme la recuit des métaux pour soulager les contraintes ou le frittage des poudres céramiques en une masse solide, où de légers écarts de température peuvent ruiner le résultat.

Un environnement scellé et isolé

La chambre du four est scellée pour empêcher l'atmosphère contrôlée de s'échapper ou l'air extérieur d'entrer.

L'isolation haute performance, généralement constituée de fibres de céramique ou d'aluminosilicate, assure une perte de chaleur minimale. Cela procure une efficacité énergétique et aide à maintenir la stabilité de température extrême requise pour des expériences fiables.

Applications courantes par type de matériau

Comprendre comment les capacités du four sont appliquées à des classes de matériaux spécifiques clarifie son objectif.

Pour les métaux (acier, cuivre, alliages d'aluminium)

L'application la plus courante pour les métaux est le recuit. Le chauffage d'un métal dans une atmosphère inerte élimine les contraintes internes introduites lors de la fabrication, rendant le métal plus doux et plus ductile sans créer de couche de calamine d'oxyde.

Ce processus est vital pour préparer les métaux à une formation ultérieure ou pour obtenir leurs propriétés mécaniques finales souhaitées.

Pour les céramiques et le verre

Dans la fabrication de céramiques, les fours à atmosphère sont utilisés pour le frittage. Ce processus consiste à chauffer une poudre céramique compactée juste en dessous de son point de fusion, provoquant la liaison des particules pour former un objet solide et dense.

Pour les céramiques et le verre, une atmosphère contrôlée empêche les réactions chimiques indésirables qui pourraient décolorer le matériau ou introduire des impuretés.

Pour la recherche sur les nouveaux matériaux (nanomatériaux, composites)

Pour les scientifiques et les ingénieurs, le four est un outil de recherche essentiel. Son contrôle précis de la température et de l'atmosphère le rend idéal pour la synthèse de nouveaux matériaux.

Les chercheurs peuvent étudier comment les matériaux se comportent dans des conditions extrêmes ou créer de nouveaux composites et nanomatériaux qui seraient impossibles à produire dans un environnement d'air normal.

Comprendre les compromis et les limites

Bien que polyvalent, le four à atmosphère de boîte est un outil spécialisé. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Il s'agit du processus, pas seulement du matériau

Un matériau n'est adapté que si le processus qu'il nécessite correspond aux capacités du four. Les matériaux qui ne peuvent pas résister aux hautes températures ou qui pourraient réagir avec l'isolation interne du four ne sont pas appropriés.

La taille de la chambre dicte le débit

Ce sont des fours de « type boîte », généralement conçus pour la recherche expérimentale, le R&D ou la production en petits lots. La taille de leur chambre limite le volume de matériau qui peut être traité à la fois, les rendant inadaptés à la fabrication industrielle à grande échelle.

Les spécifications du modèle sont primordiales

Il n'existe pas de four unique pour toutes les tâches. La température maximale, les types de gaz atmosphériques pris en charge et les dimensions de la chambre varient considérablement d'un modèle à l'autre. Un four conçu pour le recuit de métaux à 1200°C ne peut pas être utilisé pour le frittage de céramiques à 1700°C.

Faire le bon choix pour votre application

Sélectionnez un four en fonction des exigences spécifiques de votre processus thermique.

- Si votre objectif principal est le traitement thermique des métaux : Assurez-vous que le contrôle de l'atmosphère du four (gaz inerte ou réducteur) et la plage de température sont appropriés pour éviter l'oxydation et obtenir les propriétés souhaitées pour votre alliage spécifique.

- Si votre objectif principal est le traitement de la céramique ou du verre : Confirmez que la température maximale et la stabilité du four (par exemple, ±1°C) répondent aux exigences précises de frittage, de densification ou de recuit.

- Si votre objectif principal est la recherche sur les nouveaux matériaux : Privilégiez un modèle doté d'options d'atmosphère flexibles et d'une programmation de température précise pour répondre aux besoins divers et évolutifs de vos expériences.

En fin de compte, l'adéquation du four est définie non seulement par le matériau, mais par le processus haute température précis que vous devez effectuer.

Tableau récapitulatif :

| Type de matériau | Processus clés | Avantages clés |

|---|---|---|

| Métaux (ex. : acier, cuivre, alliages d'aluminium) | Recuit, soulagement des contraintes | Prévient l'oxydation, améliore la ductilité |

| Céramiques et verre | Frittage, densification | Évite la décoloration, assure la pureté |

| Matériaux avancés (ex. : nanomatériaux, composites) | Synthèse, recherche | Permet des réactions contrôlées, soutient l'innovation |

Libérez la précision pour votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'un R&D exceptionnel et d'une fabrication interne, nous fournissons à divers laboratoires des options sur mesure telles que les fours Muflée, Tube, Rotatifs, les Fours à Vide et à Atmosphère, et les Systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques—que ce soit pour les métaux, la céramique ou les nanomatériaux. Contactez-nous dès aujourd'hui pour améliorer vos processus et obtenir des résultats fiables !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement