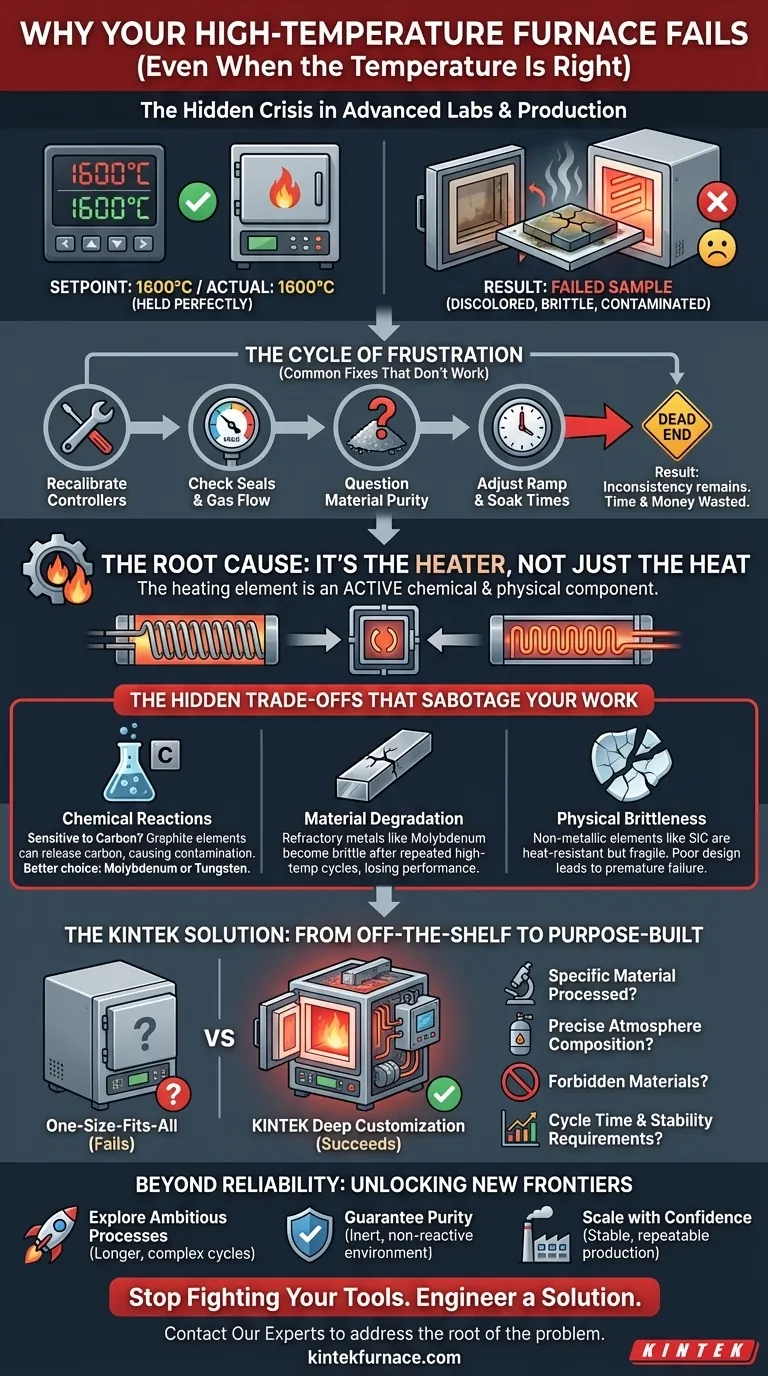

L'alarme de votre four à haute température signale la fin d'un cycle critique de 12 heures. Vous ouvrez la chambre, vous attendant à un composant parfaitement fritté ou à un cristal vierge, pour découvrir que votre échantillon est décoloré, cassant ou contaminé.

Vos données sont inutilisables. Une semaine de travail est perdue. Et vous restez avec une question frustrante : « Le contrôleur indique qu'il a parfaitement maintenu le point de consigne. Qu'est-ce qui s'est mal passé ? »

Si ce scénario vous semble familier, vous n'êtes pas seul. C'est une crise silencieuse qui se déroule chaque jour dans les laboratoires avancés et les installations de production.

Le cycle de la frustration : pourquoi les solutions courantes ne fonctionnent pas

Face à des résultats incohérents, le premier réflexe est de dépanner l'évidence. Les ingénieurs et les chercheurs commencent un rituel familier et chronophage :

- Recalibrer les contrôleurs de température.

- Vérifier les joints sous vide et les débits de gaz.

- Remettre en question la pureté des matières premières.

- Ajuster les taux de montée et les temps de maintien.

Chaque tentative est une étape logique, mais elles mènent souvent à la même impasse. L'incohérence demeure, un fantôme dans la machine.

Ce n'est pas seulement un casse-tête académique ; cela a de graves conséquences commerciales. Les délais des projets s'étendent de semaines à des mois. Le coût des matériaux de haute pureté et de l'énergie gaspillés monte en flèche. Plus important encore, un manque de fiabilité du processus peut éroder la confiance dans les résultats de la recherche ou, dans un contexte de production, entraîner des défaillances catastrophiques dans la qualité et le rendement des produits. Vous traitez les symptômes, tandis que la vraie maladie reste non diagnostiquée.

La cause profonde : ce n'est pas seulement la chaleur, c'est l'élément chauffant

Voici la vérité fondamentale que beaucoup négligent : l'élément chauffant d'un four n'est pas seulement une source de chaleur passive. C'est un composant chimique et physique actif dans votre environnement de processus. L'échec ne réside pas dans la capacité de votre four à chauffer, mais dans une inadéquation fondamentale entre le matériau de l'élément chauffant et les exigences spécifiques de votre application.

Pensez-y de cette façon : choisir simplement un four évalué à 2000°C, c'est comme choisir un véhicule en se basant uniquement sur sa vitesse de pointe, sans considérer si vous allez conduire sur un circuit de course, une route de montagne ou à travers un désert. L'environnement dicte le bon choix.

Les compromis cachés qui sabotent votre travail

L'article source présente un guide clair basé sur la température pour les matériaux : Nickel-Chrome pour les basses températures, Molybdène ou SiC pour le milieu de gamme, et Graphite ou Tungstène pour la chaleur extrême. Mais l'aperçu critique réside dans les compromis :

- Réactions chimiques : Menez-vous un processus sensible au carbone ? L'utilisation d'un élément en Graphite standard, même à la bonne température, peut libérer des traces de carbone, provoquant une carburation qui contamine votre échantillon. Dans ce cas, un élément métallique comme le Molybdène ou le Tungstène aurait été le choix supérieur, bien que moins évident.

- Dégradation du matériau : Les métaux réfractaires comme le Molybdène sont robustes, mais ils peuvent devenir cassants après des cycles thermiques répétés à haute température. Si votre four perd lentement de ses performances, l'élément lui-même pourrait se dégrader, incapable de fournir une sortie thermique constante.

- Fragilité physique : Les éléments non métalliques comme le Carbure de Silicium offrent une résistance fantastique à la température mais sont plus fragiles. Une conception qui ne tient pas compte de leurs propriétés physiques peut entraîner une défaillance prématurée et des temps d'arrêt coûteux.

Les « solutions courantes » comme le recalibrage des contrôleurs échouent car elles ne peuvent pas changer la physique. Vous ne pouvez pas programmer pour contourner une incompatibilité chimique. Le problème ne réside pas dans le cerveau du four ; il réside dans ses os.

De l'étagère à la conception sur mesure : le bon outil pour le travail

Pour résoudre définitivement ce problème, vous devez changer votre perspective. L'objectif n'est pas d'acheter un four qui peut *atteindre* une température ; c'est d'acquérir un outil de traitement thermique qui est *conçu* pour la chimie, l'atmosphère et le cycle de vie de votre application spécifique.

C'est là qu'une approche universelle échoue et qu'une philosophie de personnalisation approfondie devient essentielle. Pour obtenir une fiabilité réelle, les matériaux de l'élément chauffant et de la zone chaude doivent être le point de départ de la conception du four, pas une réflexion après coup.

C'est précisément ainsi que KINTEK aborde le défi. Notre force ne réside pas seulement dans la construction d'une gamme variée de fours, des tubes et muffles aux systèmes CVD avancés, mais dans notre R&D et notre fabrication internes qui permettent une personnalisation approfondie. Nous ne nous contentons pas de demander : « Quelle température maximale devez-vous atteindre ? » Nous demandons :

- Quel matériau spécifique traitez-vous ?

- Quelle est la composition atmosphérique précise ?

- Y a-t-il des matériaux qui ne peuvent absolument pas être présents dans la chambre ?

- Quelles sont vos exigences en matière de temps de cycle et de stabilité à long terme ?

En commençant par ces questions, nous concevons et construisons un four où l'élément chauffant correspond parfaitement à votre processus. Le résultat est un outil qui n'est pas seulement *capable* d'atteindre la température cible, mais qui est conçu pour fournir des résultats précis, répétables et sans contamination, cycle après cycle. C'est une solution née d'une compréhension approfondie de la cause profonde.

Au-delà de la fiabilité : ouvrir de nouvelles frontières

Lorsque votre four se transforme d'une variable imprévisible en un instrument fiable et digne de confiance, tout change. L'accent passe du dépannge de l'équipement à l'accélération de l'innovation.

Avec un four KINTEK conçu sur mesure, vous pouvez :

- Explorer des processus ambitieux : Exécutez en toute confiance des cycles thermiques plus longs et plus complexes requis pour développer des matériaux de nouvelle génération.

- Garantir la pureté : Travaillez avec des matériaux ultra-sensibles, sachant que l'environnement du four est inerte et non réactif.

- Évoluer en toute confiance : Passez de la R&D à la production en toute transparence avec un processus fondamentalement stable et répétable, améliorant considérablement le rendement et le délai de mise sur le marché.

Vous arrêtez de perdre du temps et des ressources à lutter contre vos outils et commencez à repousser les limites de ce qui est possible.

Votre travail est trop important pour être compromis par une inadéquation matérielle cachée. Si vous en avez assez de vous battre contre des résultats incohérents et que vous souhaitez construire un processus thermique sur lequel vous pouvez vraiment compter, parlons des défis spécifiques de votre projet. Notre équipe est prête à vous aider à concevoir une solution qui aborde enfin la racine du problème. Contactez nos experts.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte