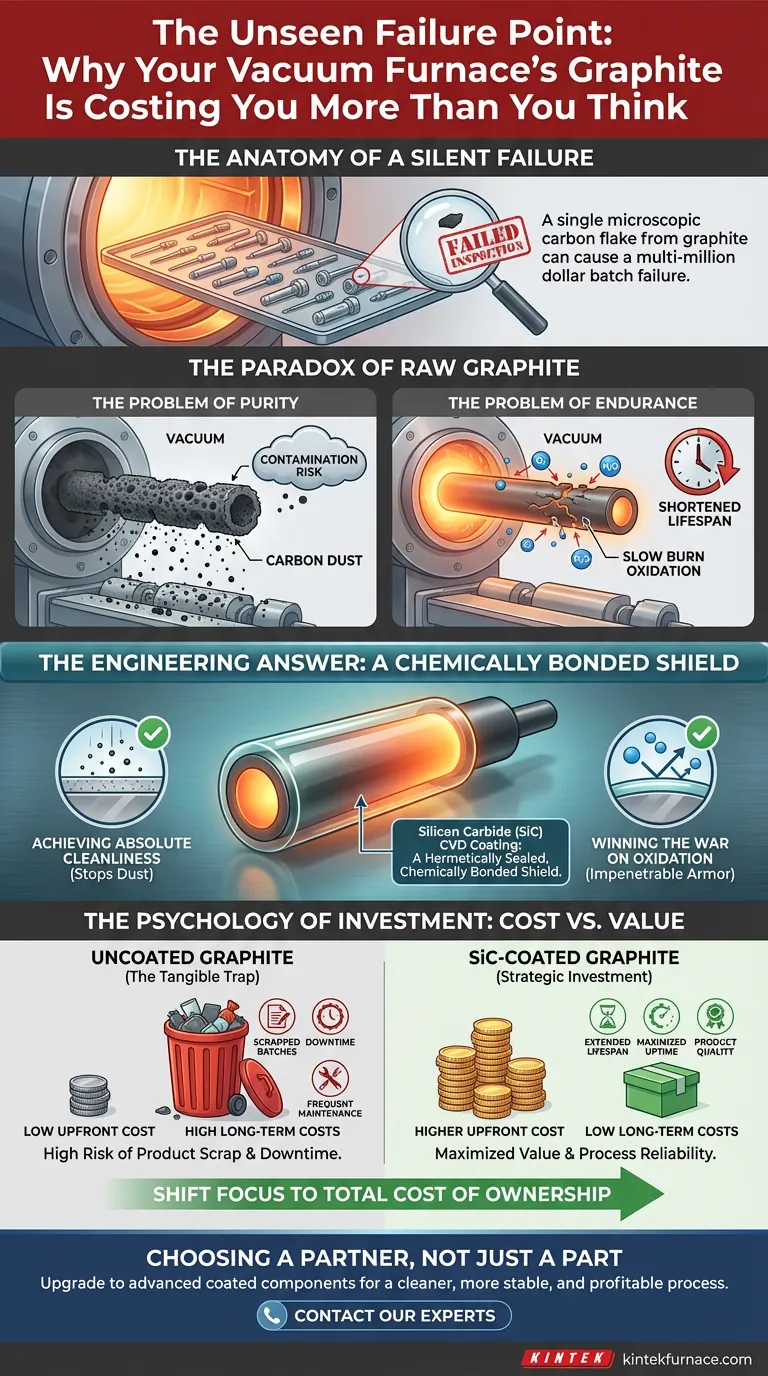

L'anatomie d'une défaillance silencieuse

Imaginez un lot d'implants médicaux d'une valeur de plusieurs millions de dollars traité thermiquement dans un four sous vide. Les paramètres du processus sont parfaits, le vide est profond et la métallurgie est précise.

Pourtant, le lot échoue à l'inspection. La cause ? Un seul flocon de carbone microscopique, détaché d'un élément chauffant en graphite, a atterri sur une surface critique, créant un point de faiblesse.

Il ne s'agit pas d'une défaillance spectaculaire de l'équipement. C'est une défaillance silencieuse et insidieuse, enracinée dans un matériau auquel nous faisons confiance pour sa résistance aux hautes températures : le graphite. Le problème n'est pas le matériau lui-même, mais notre acceptation de ses défauts inhérents.

Le paradoxe du graphite brut

Le graphite est une merveille d'ingénierie. Sa capacité à maintenir son intégrité structurelle à des températures qui feraient fondre la plupart des métaux en fait un choix évident pour les composants de four tels que les éléments chauffants, les supports et l'isolation.

Mais cette résistance cache un paradoxe fondamental. Le matériau même qui crée la chaleur peut également empoisonner la pureté du processus.

Le problème de la pureté : une pluie constante de poussière

Le graphite non revêtu est poreux et relativement tendre. Sous vide et cycles thermiques, il libère constamment de fines particules de carbone.

Ce phénomène, connu sous le nom de « dépoussiérage », crée une pluie continue de contamination à l'intérieur du four. Pour les industries de haute pureté telles que les semi-conducteurs, l'aérospatiale et les dispositifs médicaux, ce n'est pas une nuisance ; c'est un point de défaillance critique qui peut rendre un lot de production entier sans valeur.

Le problème de l'endurance : une combustion lente

Même dans un vide poussé, des traces d'oxygène et de vapeur d'eau persistent. À des températures extrêmes, ces gaz résiduels ne sont pas des spectateurs passifs ; ce sont des agresseurs très agressifs.

Ils réagissent avec la surface du graphite dans un processus d'oxydation lente. Cette érosion affaiblit progressivement les composants, raccourcit leur durée de vie et force des cycles de maintenance coûteux et fréquents. C'est une bataille constante contre l'entropie des matériaux.

La réponse de l'ingénierie : un bouclier lié chimiquement

La solution n'est pas d'abandonner le graphite, mais de le perfectionner. Ceci est réalisé non pas avec une simple peinture, mais avec une surface fondamentalement nouvelle créée en déposant une couche dense et non poreuse de carbure de silicium (SiC) par un procédé de dépôt chimique en phase vapeur (CVD).

Ce n'est pas juste un revêtement ; c'est un bouclier hermétiquement scellé et chimiquement lié qui transforme le composant.

Atteindre une propreté absolue

La surface dure et scellée du revêtement SiC immobilise complètement les particules de graphite. La « pluie de poussière » s'arrête.

Cette seule amélioration élève le four d'un outil de traitement thermique standard à un environnement de traitement de haute pureté, garantissant la qualité du produit et la répétabilité du processus.

Gagner la guerre contre l'oxydation

Le bouclier SiC est exceptionnellement inerte et beaucoup plus résistant à l'oxydation que le graphite qu'il protège. Il agit comme une armure impénétrable, empêchant les gaz corrosifs d'atteindre le substrat de graphite.

Le résultat est une extension spectaculaire de la durée de vie des éléments chauffants, des racks et des supports, transformant une pièce consommable en un actif durable et à long terme.

La psychologie de l'investissement : coût vs. valeur

L'hésitation la plus courante à adopter des composants revêtus est le prix initial plus élevé. C'est un piège psychologique classique : la bataille entre le coût immédiat et la valeur à long terme.

Le biais pour le tangible

Nous sommes psychologiquement programmés pour réagir aux chiffres immédiats et tangibles, le prix sur une facture. Nous avons tendance à négliger les coûts futurs, moins visibles, tels que :

- Les heures de main-d'œuvre consacrées au remplacement des composants.

- La valeur de la perte de production pendant les temps d'arrêt du four.

- Le coût stupéfiant d'un seul lot mis au rebut en raison de la contamination.

Recalculer l'équation : coût total de possession

Considérer les composants revêtus comme un investissement stratégique en fiabilité change toute l'équation financière. La valeur ne réside pas dans la pièce elle-même, mais dans les problèmes qu'elle empêche.

| Choix du composant | Coût initial | Coûts d'exploitation à long terme |

|---|---|---|

| Graphite non revêtu | Faible | Élevé : Remplacement fréquent, main-d'œuvre de maintenance, temps d'arrêt du four, risque de mise au rebut du produit. |

| Graphite revêtu de SiC | Plus élevé | Faible : Durée de vie prolongée, maintenance minimale, temps de fonctionnement maximisé, qualité du produit protégée. |

La décision passe de « Combien coûte cette pièce ? » à « Combien cette pièce va-t-elle me faire économiser ? »

Choisir un partenaire, pas seulement une pièce

L'efficacité de cette solution dépend entièrement de la qualité du revêtement. Un revêtement mal appliqué peut se fissurer ou se délaminer sous la contrainte des cycles thermiques rapides, annulant ses avantages.

C'est pourquoi le choix de votre fournisseur est essentiel. Vous avez besoin d'un partenaire possédant une expertise approfondie en science des matériaux et en procédés de fabrication avancés.

Chez KINTEK, notre base en R&D et notre fabrication interne nous permettent d'ingénierer et de produire des composants en graphite revêtu de SiC qui offrent des performances et une fiabilité inégalées. Parce que nous contrôlons l'ensemble du processus, nos capacités de personnalisation approfondies garantissent que chaque composant, des éléments chauffants aux supports complexes, est parfaitement adapté aux cycles thermiques spécifiques de votre four et à vos exigences de processus uniques.

La mise à niveau vers des composants revêtus avancés est un changement stratégique, passant de la lutte contre les défauts inhérents d'un matériau à la libération de son plein potentiel. Il s'agit de construire un processus plus propre, plus stable et, finalement, plus rentable.

Pour découvrir comment le graphite revêtu haute performance peut améliorer vos opérations, Contactez nos experts.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Articles associés

- Conception pour le vide : La physique contre-intuitive du graphite dans les fours sous vide

- Le moteur invisible : pourquoi le graphite domine les fours sous vide à haute température

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux

- Au-delà du vide : Les coûts cachés d'un four à vide parfait

- Au-delà de la chaleur : comment la physique du graphite permet la précision dans les fours sous vide