En bref, les conceptions de fours à cornue sont requises pour les processus industriels spécialisés où un contrôle absolu de l'atmosphère de traitement est non négociable. Leur caractéristique distinctive est une enceinte intérieure scellée, ou "cornue", qui crée un environnement étanche aux gaz isolant les pièces de toute contamination potentielle, un niveau de pureté que les conceptions de fours standards ne peuvent garantir.

La décision d'utiliser un four à cornue est motivée par un besoin unique et critique : l'intégrité du processus. Lorsque les propriétés finales d'un matériau ou d'un composant sont extrêmement sensibles à la contamination atmosphérique, l'environnement scellé et isolé d'une cornue n'est pas un luxe, c'est une exigence fondamentale pour le succès.

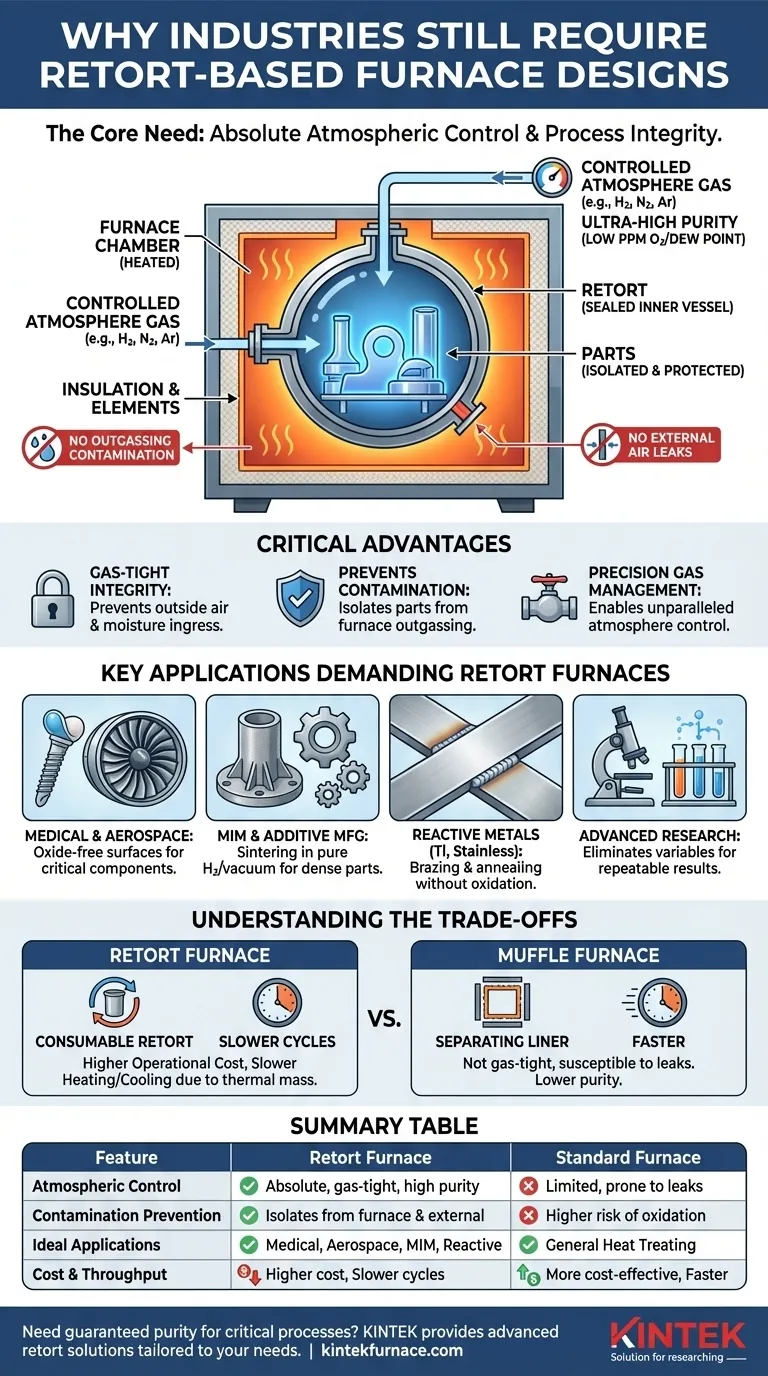

Le principe fondamental : un contrôle atmosphérique absolu

Pour comprendre le besoin d'une cornue, nous devons d'abord la différencier des autres types de fours. La clé n'est pas la source de chaleur, mais la manière dont l'environnement de traitement est contenu et géré.

Qu'est-ce qu'une cornue ?

Une cornue est un conteneur scellé, généralement fabriqué à partir d'alliages métalliques ou de céramiques haute température, qui est placé à l'intérieur de la chambre chauffée d'un four.

Les pièces en cours de traitement sont chargées dans cette cornue, et non dans la chambre principale du four. La cornue est ensuite purgée de l'air et remplie d'un mélange précis de gaz de procédé.

L'avantage critique : l'intégrité étanche aux gaz

La cornue agit comme une barrière parfaite. Cet isolement est crucial pour deux raisons :

- Elle empêche la contamination provenant du four. Les chambres de four standard contiennent de l'isolation, des éléments chauffants et d'autres matériaux qui peuvent "dégazer" (libérer des traces de vapeur) à hautes températures, contaminant la surface de la pièce.

- Elle empêche la contamination provenant de l'extérieur. La construction scellée et souvent soudée d'une cornue empêche l'air ambiant de s'infiltrer dans l'environnement du processus, ce qui introduirait de l'oxygène et de l'humidité.

Gestion précise des gaz

Parce que la cornue est un système fermé avec un volume connu, elle permet un contrôle inégalé de l'atmosphère. Des gaz de procédé comme l'hydrogène, l'azote ou l'argon peuvent être introduits, mis en circulation et maintenus à des niveaux de pureté exceptionnellement élevés.

Cela permet une gestion précise des conditions atmosphériques comme le point de rosée et les niveaux d'oxygène, souvent jusqu'à quelques parties par million (PPM). Les fours à atmosphère standard, qui inondent simplement une chambre plus grande et non scellée de gaz, ne peuvent pas atteindre ce niveau de contrôle.

Industries et applications exigeant des fours à cornue

Ce besoin de pureté atmosphérique absolue est la raison pour laquelle les cornues sont indispensables dans plusieurs industries à enjeux élevés.

Dispositifs médicaux et aérospatiale

Pour des composants comme les implants médicaux ou les aubes de turbine de moteur à réaction, toute oxydation de surface ou contamination est un point de défaillance potentiel. Un four à cornue garantit que des processus comme le recuit ou le brasage se déroulent dans une atmosphère parfaitement inerte ou active, ce qui se traduit par une finition de surface propre et non contaminée.

Moulage par injection de métal (MIM) et fabrication additive

L'étape de frittage dans le MIM et de nombreux processus d'impression 3D métallique est extrêmement sensible aux conditions atmosphériques. Le frittage nécessite une atmosphère d'hydrogène pur et sec ou sous vide pour éliminer les résidus de liant et fusionner les particules métalliques en une pièce dense et solide. L'oxygène ou l'humidité inhiberait ce processus et conduirait à des composants faibles et poreux.

Brasage et recuit des métaux réactifs

Les métaux comme l'acier inoxydable, le titane et d'autres superalliages sont très réactifs avec l'oxygène, surtout à des températures élevées. Une cornue fournit l'environnement pur et sans oxygène (souvent de l'hydrogène ou de l'argon de haute pureté) nécessaire pour créer des joints brasés solides et propres ou pour recuire le matériau sans former de couche d'oxyde nuisible.

Matériaux avancés et recherche

Lors du développement de nouveaux alliages ou matériaux, les scientifiques doivent éliminer toutes les variables du processus. Un four à cornue offre un environnement parfaitement contrôlé et reproductible, garantissant que les résultats expérimentaux sont un véritable reflet des propriétés du matériau, et non un sous-produit de la contamination atmosphérique.

Comprendre les compromis

Bien qu'essentiels pour des applications spécifiques, les fours à cornue ne sont pas universellement supérieurs. Leur conception présente des compromis inhérents par rapport à d'autres types de fours courants.

Comparaison avec les fours à moufle

Un moufle est une doublure séparatrice à l'intérieur d'un four, mais il n'est généralement pas scellé selon la même norme d'étanchéité aux gaz qu'une cornue. Bien qu'un moufle offre une bonne séparation des éléments chauffants, il est plus susceptible à des fuites mineures et ne peut pas atteindre l'atmosphère d'ultra-haute pureté d'une vraie cornue.

Les coûts de la pureté

Les systèmes basés sur la cornue ont un coût opérationnel plus élevé. Les cornues elles-mêmes sont des consommables qui se dégradent avec le temps en raison des cycles thermiques et doivent être remplacées périodiquement.

De plus, la masse thermique supplémentaire de la cornue signifie que les cycles de chauffage et de refroidissement peuvent être plus lents que pour les conceptions sans cornue, ce qui peut avoir un impact sur le débit global pour les applications moins critiques.

Choisir le bon four pour votre processus

Le choix de la bonne technologie de four se résume à faire correspondre les capacités de l'équipement aux exigences strictes de votre processus et de votre matériau.

- Si votre objectif principal est de prévenir toute oxydation de surface ou contamination sur des matériaux sensibles : Un four à cornue est la seule conception qui offre l'intégrité étanche aux gaz nécessaire pour des résultats garantis.

- Si votre objectif principal est un traitement thermique général avec une atmosphère protectrice (par exemple, durcissement neutre) : Un four à atmosphère standard ou à moufle scellé est souvent plus rentable et parfaitement suffisant.

- Si votre objectif principal est une production à grand volume où une légère oxydation de surface est acceptable ou éliminée ultérieurement : Un four à tapis maillé continu peut offrir un meilleur débit et des coûts d'exploitation inférieurs.

En fin de compte, investir dans un four à cornue est une décision visant à privilégier le contrôle absolu des processus et la répétabilité avant tout.

Tableau récapitulatif :

| Caractéristique | Four à cornue | Four standard |

|---|---|---|

| Contrôle atmosphérique | Absolu, étanche aux gaz avec haute pureté | Limité, sujet aux fuites et à la contamination |

| Prévention de la contamination | Isole les pièces du four et de l'air extérieur | Risque plus élevé d'oxydation et de dégazage |

| Applications idéales | Dispositifs médicaux, aérospatiale, MIM, métaux réactifs | Traitement thermique général, processus moins critiques |

| Coût et débit | Coûts d'exploitation plus élevés, cycles plus lents | Plus rentable, plus rapide pour un grand volume |

Besoin d'un four qui garantit la pureté pour vos processus critiques ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans le domaine médical, l'aérospatiale ou les matériaux avancés, nous assurons un contrôle atmosphérique absolu et l'intégrité du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à cornue peuvent améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures