Comprendre les caractéristiques fondamentales d'un four rotatif est essentiel pour tout ingénieur ou professionnel responsable du traitement des matériaux. Ces caractéristiques ne sont pas des choix de conception arbitraires ; ce sont les mécanismes qui régissent directement l'efficacité du processus, l'uniformité thermique et la qualité finale du produit. Une solide compréhension de leur fonctionnement constitue la base de l'optimisation ou de la spécification d'un système pour une application donnée.

La véritable valeur d'un four rotatif réside dans sa nature dynamique. Sa combinaison unique de rotation et d'inclinaison offre un contrôle inégalé sur la distribution de la chaleur et le mélange des matériaux, ce qui en fait une pierre angulaire pour le traitement continu à haut débit où la cohérence du produit est non négociable.

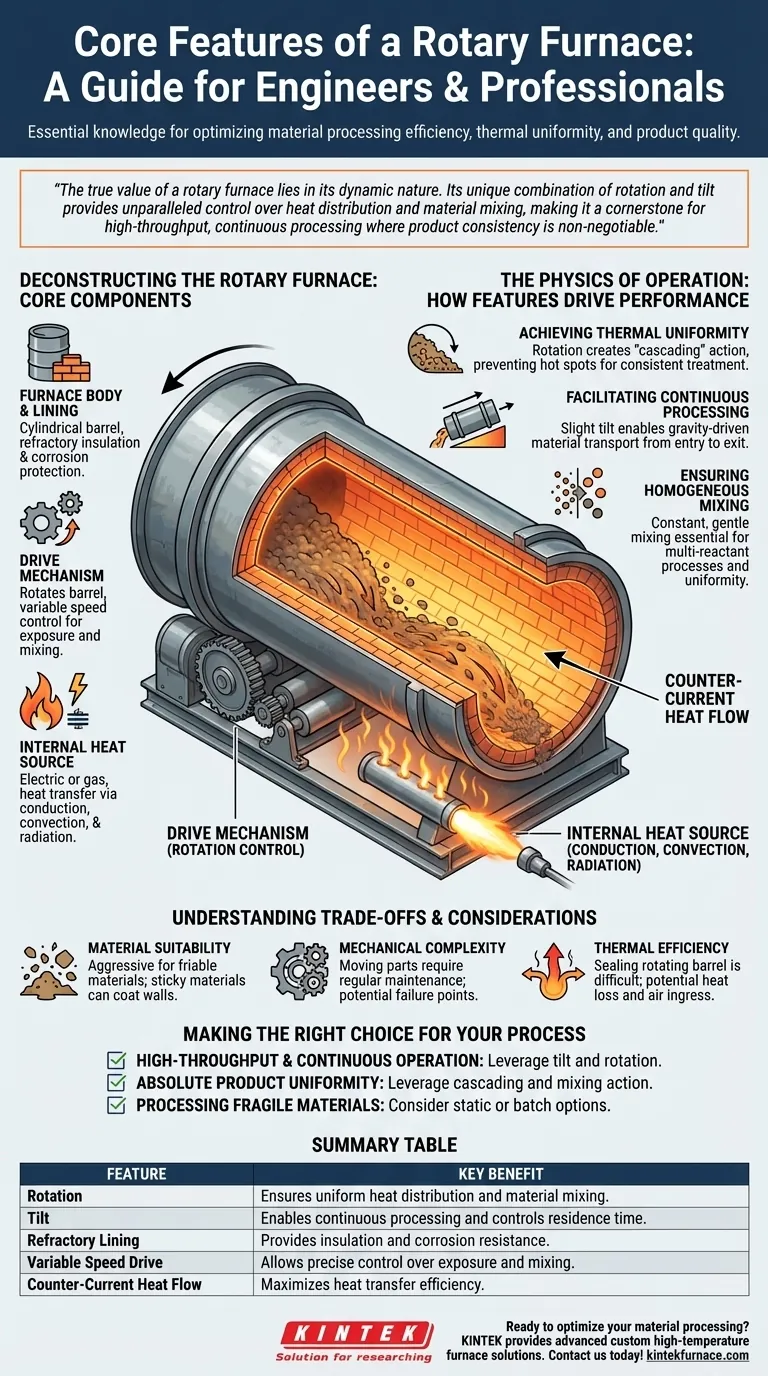

Décryptage du four rotatif : composants fondamentaux

Pour comprendre son fonctionnement, il faut d'abord comprendre son anatomie. Un four rotatif est un système de pièces intégrées, chacune servant un objectif critique.

Le corps du four et le revêtement

La structure principale est un cylindre ou un tambour, souvent construit en tôle d'acier soudée. Ce corps peut aller de petits tubes à l'échelle du laboratoire à d'énormes tambours industriels de plus de 200 mètres de long.

À l'intérieur de ce corps se trouve un revêtement réfractaire. Cette couche, faite de briques spécialisées ou de ciment moulable, sert deux fonctions : isoler la coque en acier des températures internes extrêmes et la protéger de la corrosion chimique par les matériaux du processus.

Le mécanisme d'entraînement

Le four est monté sur des galets ou un engrenage d'entraînement qui fait tourner l'ensemble du tambour autour de son axe longitudinal. Cette rotation est la caractéristique déterminante du four.

De manière cruciale, cette rotation est souvent gérée par un variateur de vitesse. L'ajustement de la vitesse de rotation donne aux ingénieurs un contrôle direct sur la durée pendant laquelle le matériau est exposé à la chaleur et le degré de mélange qu'il subit.

La source de chaleur interne

La chaleur est générée soit par des éléments électriques, soit par des brûleurs à gaz. Cette énergie est transférée au matériau par une combinaison de conduction (contact direct avec les parois chaudes), de convection (gaz chauds traversant la chambre) et de rayonnement (provenant du revêtement chaud et de la source de chaleur).

Généralement, les gaz chauds circulent en contre-courant — opposés au flux du matériau — pour maximiser l'efficacité du transfert de chaleur.

La physique du fonctionnement : comment les caractéristiques déterminent la performance

Les composants fonctionnent de concert pour créer un environnement de traitement unique. L'interaction entre la rotation du four et son orientation physique dicte ses principaux avantages.

Atteindre l'uniformité thermique

Lorsque le four tourne, le lit de matériau est soulevé et basculé continuellement. Cette action, connue sous le nom de chute en cascade (cascading), expose constamment de nouvelles surfaces à la source de chaleur.

Cela empêche la formation de points chauds et garantit que chaque particule reçoit un traitement thermique presque identique. Le résultat est une uniformité thermique exceptionnelle et un produit final hautement homogène.

Faciliter le traitement continu

Les fours rotatifs sont montés avec une légère inclinaison ou un angle. Lorsque le tambour tourne, la gravité tire doucement le matériau du point d'entrée le plus haut vers le point de sortie le plus bas.

Ce mécanisme simple transforme un processus par lots en une opération continue. Le matériau est introduit à une extrémité et déchargé à l'autre, permettant une production à haut débit avec une intervention manuelle minimale. Le degré d'inclinaison, ainsi que la vitesse de rotation, contrôle le temps de séjour du matériau dans le four.

Assurer un mélange homogène

Le mouvement de basculement inhérent à la rotation du four assure un mélange constant et doux. Ceci est crucial pour les processus impliquant plusieurs réactifs solides ou lorsque l'uniformité est primordiale, comme dans la calcination ou la torréfaction des minéraux.

Comprendre les compromis et les considérations

Bien que puissant, un four rotatif n'est pas une solution universelle. Sa mécanique unique introduit des limitations spécifiques.

Adéquation des matériaux

L'action de basculement peut être trop agressive pour les matériaux friables ou délicats, qui pourraient se décomposer en fines indésirables. De même, les matériaux collants ou sujets à la fusion peuvent recouvrir les parois du four, réduisant l'efficacité et créant des défis de maintenance.

Complexité mécanique

Les joints rotatifs, l'engrenage d'entraînement et les galets de support sont des pièces mobiles qui nécessitent un entretien régulier. Par rapport à un four statique ou à un four discontinu, un four rotatif présente davantage de points potentiels de défaillance mécanique.

Efficacité thermique

Sceller un cylindre rotatif est intrinsèquement plus difficile que de sceller une chambre statique. Cela peut entraîner des pertes de chaleur et une infiltration d'air potentielle, ce qui peut nécessiter un contrôle attentif de l'atmosphère et avoir un impact sur l'efficacité énergétique globale.

Faire le bon choix pour votre processus

En fin de compte, le choix de la bonne technologie de four dépend entièrement de vos objectifs de processus principaux.

- Si votre objectif principal est le débit élevé et le fonctionnement continu : Le transport automatisé des matériaux permis par l'inclinaison et la rotation du four est votre principal avantage.

- Si votre objectif principal est une uniformité de produit absolue : L'action de chute en cascade et de mélange induite par la rotation est la caractéristique que vous devez exploiter pour obtenir l'homogénéité thermique et chimique.

- Si votre objectif principal est le traitement de matériaux fragiles ou de liquides : Une sole statique ou un four discontinu qui évite le basculement mécanique est probablement un choix plus approprié.

Faire correspondre les caractéristiques fondamentales du four à vos exigences matérielles et de processus spécifiques est la clé d'une opération réussie et efficace.

Tableau récapitulatif :

| Caractéristique | Avantage clé |

|---|---|

| Rotation | Assure une distribution uniforme de la chaleur et un mélange des matériaux |

| Inclinaison | Permet un traitement continu et contrôle le temps de séjour |

| Revêtement réfractaire | Fournit une isolation et une résistance à la corrosion |

| Variateur de vitesse | Permet un contrôle précis de l'exposition et du mélange |

| Flux de chaleur en contre-courant | Maximise l'efficacité du transfert de chaleur |

Prêt à optimiser votre traitement des matériaux avec une solution de four rotatif personnalisée ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est le rôle des fours tubulaires rotatifs dans le secteur de l'énergie ? Améliorer l'efficacité dans le traitement de la biomasse et des matériaux de batterie

- Quel niveau de contrôle de procédé les fours tubulaires rotatifs offrent-ils ? Obtenez un traitement thermique précis pour des résultats uniformes

- Dans quels environnements les fours tubulaires rotatifs sont-ils considérés comme indispensables ? Essentiels pour le traitement thermique uniforme

- Qu'est-ce qui rend les fours tubulaires rotatifs conviviaux ? Obtenez une uniformité et une efficacité de processus supérieures

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux