Le principal avantage de la faible inertie thermique des éléments chauffants en MoSi2 (disiliciure de molybdène) est la capacité à obtenir un contrôle de température extrêmement rapide et précis. Cette propriété permet à ces éléments de chauffer rapidement en utilisant moins d'énergie et de suivre de près les points de consigne de température sans dépassement ou sous-dépassement significatif, ce qui est essentiel pour les processus industriels sensibles.

La faible inertie thermique ne signifie pas seulement un chauffage plus rapide. Elle se traduit fondamentalement par une meilleure efficacité des processus, une qualité de produit accrue et des économies de coûts en minimisant l'énergie gaspillée et en permettant le cyclage thermique rapide requis dans les fours à haute température modernes.

La physique de la faible inertie thermique : Vitesse et efficacité

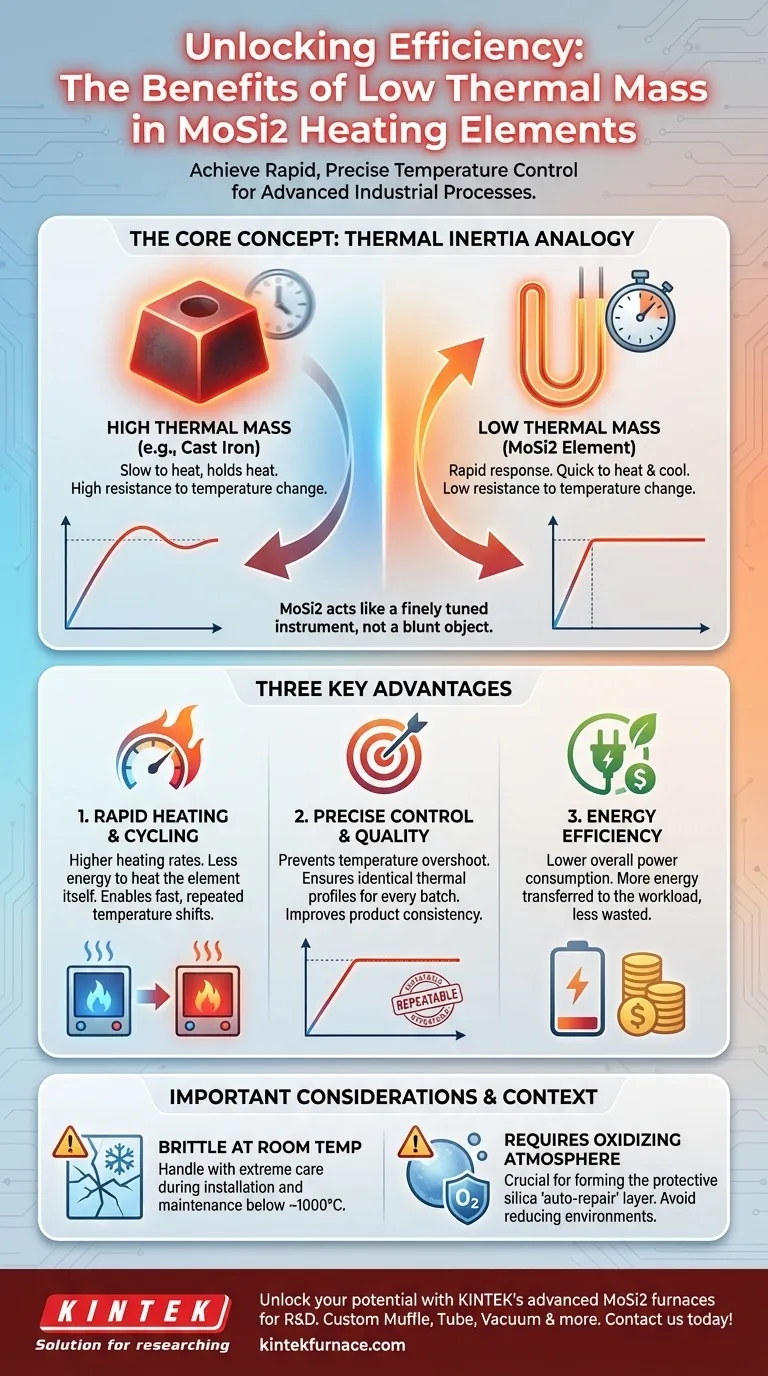

Au fond, l'avantage de la faible inertie thermique réside dans la réactivité. Elle permet à l'élément chauffant de modifier rapidement sa température en réponse à l'apport de puissance, agissant davantage comme un instrument finement réglé qu'un objet grossier.

Qu'est-ce que l'inertie thermique ?

Considérez l'inertie thermique comme l'inertie thermique. C'est la résistance d'un objet à un changement de température.

Un bloc massif en fonte a une inertie thermique élevée ; il faut beaucoup de temps et beaucoup d'énergie pour le chauffer, mais il conserve également cette chaleur pendant longtemps.

Inversement, un fil fin a une très faible inertie thermique. Il chauffe presque instantanément lorsque l'électricité est appliquée et refroidit tout aussi rapidement lorsque l'alimentation est coupée. Les éléments en MoSi2 se comportent beaucoup plus comme le fil fin.

L'impact sur le taux de chauffage

Étant donné que les éléments en MoSi2 ont une faible inertie thermique, ils nécessitent moins d'énergie pour élever leur propre température.

Cela signifie qu'une plus grande partie de l'énergie électrique est transférée directement au chauffage de la chambre du four et de sa charge, au lieu d'être gaspillée à chauffer l'élément lui-même. Il en résulte des taux de chauffage élevés et une consommation d'énergie globale plus faible.

L'impact sur le refroidissement et le cyclage

Cette réactivité s'applique également au refroidissement. Lorsque l'alimentation est réduite ou coupée, l'élément à faible masse refroidit rapidement.

Cette capacité est essentielle pour le cyclage thermique rapide, où un processus nécessite des changements rapides et répétés entre des températures élevées et basses. C'est quelque chose que les éléments à masse élevée ne peuvent tout simplement pas faire efficacement.

Pourquoi le contrôle précis est important dans les applications à haute température

Dans les environnements industriels et de laboratoire, la température ne signifie pas seulement être « chaud ». Il s'agit d'être à la température exacte au moment exact. C'est là que les avantages de la faible inertie thermique deviennent critiques.

Prévention du dépassement de température

Le dépassement se produit lorsqu'un système de chauffage dépasse sa température cible avant de se stabiliser. Cela peut être désastreux pour les matériaux sensibles, ruinant des produits ou des lots de recherche entiers.

La réponse rapide des éléments en MoSi2 permet à un contrôleur de température de couper l'alimentation juste avant que le point de consigne ne soit atteint, empêchant la chaleur stockée de l'élément de faire monter la température trop haut.

Amélioration de la répétabilité des processus

Pour les processus de fabrication tels que le traitement thermique des métaux ou le frittage des céramiques, la cohérence est essentielle pour la qualité.

Le contrôle précis offert par les éléments à faible masse garantit que le profil thermique de chaque lot est identique. Cela conduit à des résultats de produits prévisibles et reproductibles, réduisant les défauts et les déchets.

Permettre des profils thermiques complexes

La science des matériaux moderne exige souvent des profils de chauffage et de refroidissement complexes avec plusieurs rampes et paliers. L'agilité des éléments à faible inertie thermique permet au four de suivre avec précision ces instructions complexes, ce que les systèmes à masse élevée et lents ne peuvent pas réaliser.

Comprendre les compromis et le contexte

Aucun matériau n'est parfait pour toutes les situations. Comprendre le contexte opérationnel complet des éléments en MoSi2 est essentiel pour les utiliser efficacement.

Fragilité à température ambiante

Bien qu'incroyablement résistants à leurs températures de fonctionnement supérieures à 1000 °C, les éléments en MoSi2 sont cassants et fragiles à température ambiante. Ils doivent être manipulés avec soin lors de l'installation et de l'entretien du four.

Le rôle critique de la couche protectrice

Les éléments en MoSi2 assurent leur longue durée de vie à des températures extrêmes en formant une fine couche protectrice de silice (verre) à leur surface. Cette fonction d'« auto-réparation » nécessite une atmosphère oxydante (un environnement contenant de l'oxygène).

L'utilisation de ces éléments dans des atmosphères réductrices peut endommager cette couche protectrice et raccourcir considérablement leur durée de vie.

Masse de l'élément par rapport à la densité du matériau

Le terme « faible inertie thermique » fait référence au comportement de l'élément fini, qui est généralement formé en tiges minces en forme de U. Bien que le matériau lui-même soit relativement dense, sa forme entraîne une faible masse totale, permettant sa réponse rapide caractéristique.

Faire le bon choix pour votre objectif

Tirer parti des avantages de la faible inertie thermique dépend de l'alignement de ses propriétés avec votre objectif de processus principal.

- Si votre objectif principal est la vitesse du processus et le débit : Les taux de chauffage rapides et la capacité d'effectuer un cyclage thermique rapide augmenteront directement le nombre de lots que vous pouvez exécuter.

- Si votre objectif principal est la qualité et la cohérence du produit : Le contrôle précis de la température, la prévention des dépassements et la répétabilité des processus sont les avantages les plus précieux.

- Si votre objectif principal est l'efficacité énergétique : La faible consommation d'énergie, résultant d'une énergie moins gaspillée pour chauffer les éléments eux-mêmes, entraînera des économies de coûts opérationnels importantes.

En fin de compte, comprendre la faible inertie thermique des éléments en MoSi2 vous permet de concevoir et d'exploiter des systèmes à haute température plus efficaces, réactifs et fiables.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage rapide | Atteint des taux de chauffage élevés avec moins d'énergie gaspillée pour le chauffage des éléments. |

| Contrôle précis | Prévient le dépassement de température et permet un suivi précis des points de consigne. |

| Efficacité énergétique | Diminue la consommation d'énergie en minimisant l'énergie utilisée pour les changements de température des éléments. |

| Cyclage thermique rapide | Permet des changements rapides entre les températures, essentiel pour les processus modernes. |

| Répétabilité améliorée | Assure des profils thermiques cohérents pour une meilleure qualité de produit et une réduction des défauts. |

Libérez tout le potentiel de vos processus à haute température avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours équipés de MoSi2, y compris des systèmes de Muffle, Tube, Rotatif, Vide et Atmosphère, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que ces solutions répondent précisément à vos besoins expérimentaux uniques, offrant un chauffage rapide, un contrôle précis et des économies d'énergie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

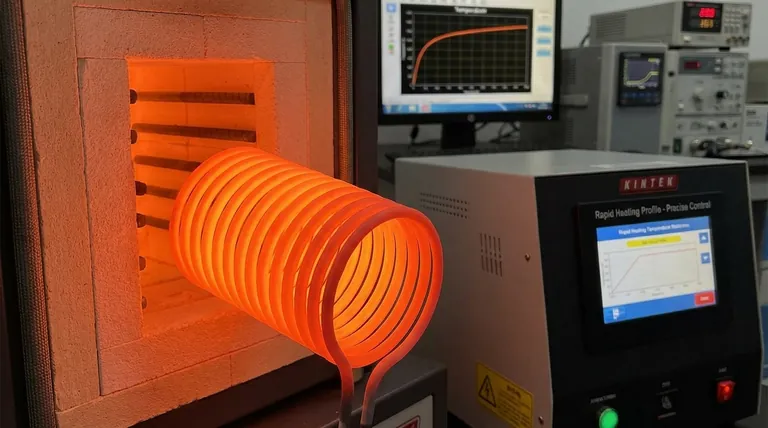

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie