La passivation de surface est essentielle pour les revêtements CVD car elle crée une base chimiquement propre, stable et uniforme sur le substrat. Cette préparation est indispensable pour garantir que le film déposé adhère fortement, se développe sans défauts et possède les propriétés chimiques et physiques souhaitées. Sans cela, le revêtement est susceptible de se détériorer.

La qualité d'un revêtement par dépôt chimique en phase vapeur (CVD) est dictée par la qualité de la surface du substrat sur lequel il est développé. La passivation de surface n'est pas une étape facultative ; c'est le processus fondamental de préparation de ce substrat pour assurer le succès du revêtement.

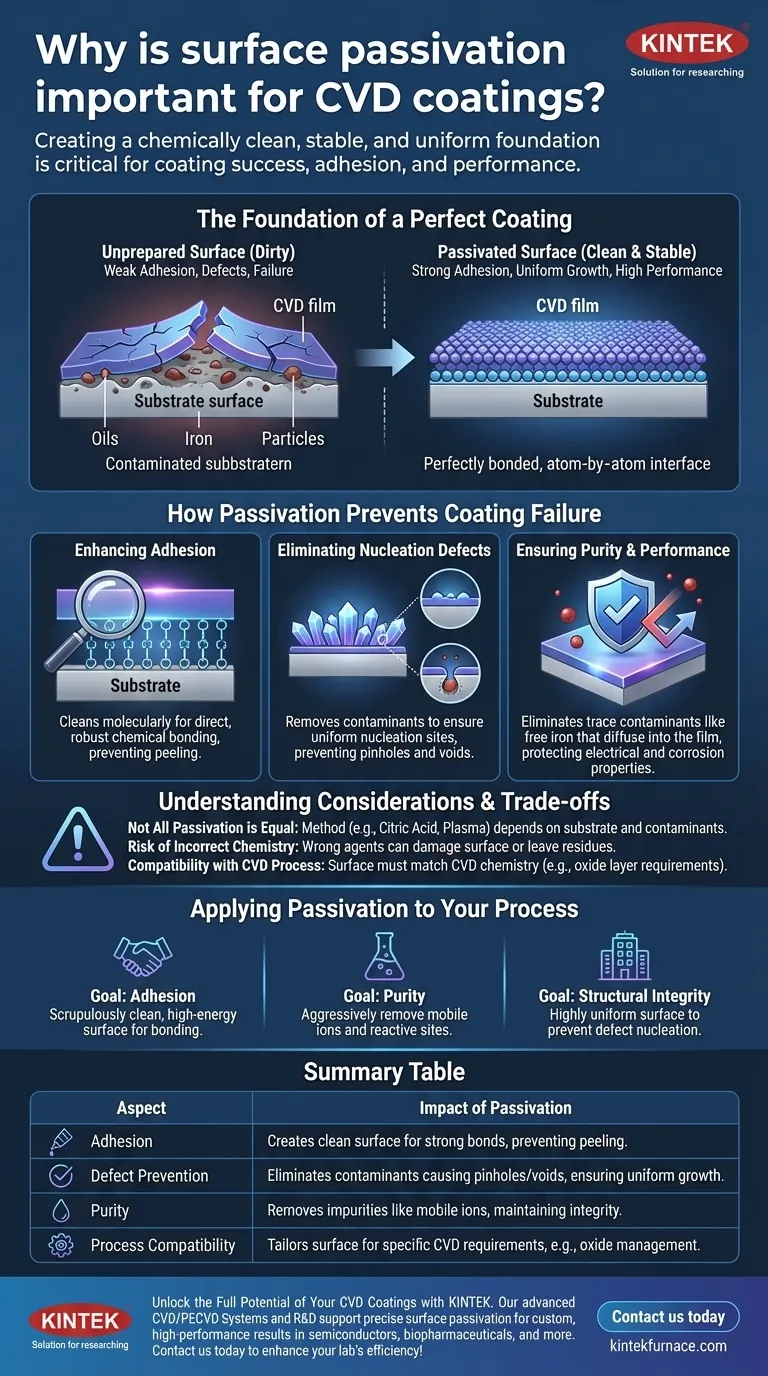

Le fondement d'un revêtement parfait

Pour comprendre l'importance de la passivation, nous devons d'abord reconnaître qu'un revêtement CVD n'est pas simplement appliqué. Il est développé atome par atome à partir d'une réaction chimique à la surface du substrat.

Qu'est-ce qu'un revêtement CVD ?

Le dépôt chimique en phase vapeur (CVD) est un processus où un substrat est exposé à un ou plusieurs précurseurs chimiques volatils, qui réagissent et/ou se décomposent à la surface du substrat pour produire le film mince souhaité.

Le succès de cet assemblage au niveau atomique dépend entièrement de l'état de la toute première couche d'atomes qu'il rencontre — la surface du substrat.

Définir la passivation pour le CVD

Bien que souvent associée à l'élimination du fer libre de l'acier inoxydable pour prévenir la rouille, la passivation dans le contexte des revêtements de haute technologie a une signification plus large. C'est tout processus qui rend une surface "passive" ou non réactive de manière contrôlée.

Cela implique l'élimination des contaminants indésirables (tels que les huiles, les particules et les ions mobiles comme le fer libre) et la création d'une couche superficielle chimiquement stable et uniforme. Cette surface préparée agit comme le modèle idéal pour la croissance du film CVD.

Comment la passivation prévient la défaillance du revêtement

Un substrat non préparé est la cause la plus fréquente de défaillance des revêtements CVD. La passivation traite directement les principaux modes de défaillance.

Améliorer l'adhérence

Un film CVD a besoin de liaisons chimiques solides avec le substrat pour adhérer correctement. Les contaminants de surface créent une couche limite faible, empêchant ces liaisons de se former et entraînant le décollement ou l'écaillage du revêtement.

La passivation nettoie la surface au niveau moléculaire, exposant le matériau du substrat sous-jacent afin que le revêtement puisse former une liaison directe et robuste.

Élimination des défauts de nucléation

Le film CVD commence à se développer sur des "sites de nucléation" spécifiques. Sur une surface idéale, ces sites sont uniformes, ce qui conduit à un film lisse et dense.

Les contaminants ou les défauts à la surface, tels que des particules microscopiques ou des zones de fer libre, agissent comme des points de nucléation indésirables. Il en résulte un film non uniforme avec des piqûres, des vides ou d'autres défauts structurels qui compromettent son intégrité.

Assurer la pureté et la performance

Dans les applications de haute pureté comme les semi-conducteurs ou les produits biopharmaceutiques, même des traces de contaminants sur le substrat peuvent être dévastatrices. Ces impuretés peuvent diffuser de la surface vers le film en croissance pendant le processus CVD à haute température.

Cette contamination peut altérer les propriétés électriques du revêtement, réduire sa résistance à la corrosion ou créer des sites réactifs sur une surface qui doit être inerte. La passivation élimine ces sources de contamination avant le début du processus de revêtement.

Comprendre les compromis et les considérations

La passivation est une étape cruciale, mais elle doit être exécutée correctement. La mauvaise approche peut être plus dommageable que de ne rien faire du tout.

Toutes les passivations ne sont pas égales

La méthode de passivation spécifique — qu'il s'agisse d'un traitement à l'acide citrique, d'une autre attaque chimique ou d'un nettoyage plasma — doit être soigneusement sélectionnée.

Le choix dépend du matériau du substrat (par exemple, acier inoxydable, silicium, titane), du type de contaminants à éliminer et des exigences spécifiques du processus CVD ultérieur.

Le risque d'une chimie incorrecte

L'utilisation d'un agent chimique, d'une concentration ou d'une température inappropriés peut endommager le substrat. Une gravure excessive peut rendre la surface rugueuse de manière incontrôlée, créant de nouveaux défauts.

Un processus incorrect pourrait également laisser des résidus chimiques qui sont tout aussi néfastes que les contaminants d'origine, contrecarrant entièrement l'objectif de l'étape.

Compatibilité avec le processus CVD

La surface passivée finale doit être compatible avec la chimie CVD. Certains processus nécessitent une couche d'oxyde spécifique, mince et stable pour initier la croissance, ce qui est en soi une forme de passivation. D'autres processus peuvent nécessiter l'élimination complète de tous les oxydes. Cette coordination est critique.

Appliquer la passivation à votre processus

La stratégie de passivation spécifique doit être directement liée à l'objectif principal de votre revêtement.

- Si votre objectif principal est de maximiser l'adhérence : Le but est de créer une surface scrupuleusement propre, à haute énergie, exempte de contaminants organiques et métalliques pour favoriser une forte liaison chimique.

- Si votre objectif principal est d'assurer la pureté chimique : La passivation doit éliminer agressivement les ions mobiles et les sites réactifs, tels que le fer libre qui provoque le rougissement dans les systèmes en acier inoxydable.

- Si votre objectif principal est l'intégrité structurelle du revêtement : La passivation doit créer une surface très uniforme pour prévenir les points de nucléation de défauts qui compromettent la densité et l'uniformité du film final.

En fin de compte, traiter la préparation du substrat avec autant de rigueur que le processus de revêtement lui-même est la seule voie pour obtenir des résultats cohérents et performants.

Tableau récapitulatif :

| Aspect | Impact de la passivation |

|---|---|

| Adhérence | Crée une surface propre pour des liaisons chimiques solides, prévenant le décollement ou l'écaillage. |

| Prévention des défauts | Élimine les contaminants qui causent les piqûres et les vides, assurant une croissance uniforme du film. |

| Pureté | Élimine les impuretés comme les ions mobiles, maintenant l'intégrité du revêtement dans les applications sensibles. |

| Compatibilité des processus | Adapte la surface aux exigences spécifiques du CVD, telles que la gestion de la couche d'oxyde. |

Libérez le plein potentiel de vos revêtements CVD avec KINTEK

Vous rencontrez des problèmes de défaillance des revêtements ou de résultats incohérents ? Nos solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, sont conçues pour prendre en charge des processus précis de passivation de surface et de dépôt. Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK offre une personnalisation poussée pour répondre à vos besoins expérimentaux uniques – garantissant une forte adhérence, des films sans défauts et une haute pureté pour les applications dans les semi-conducteurs, les biopharmaceutiques, et plus encore.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de votre laboratoire et la performance de vos revêtements !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température