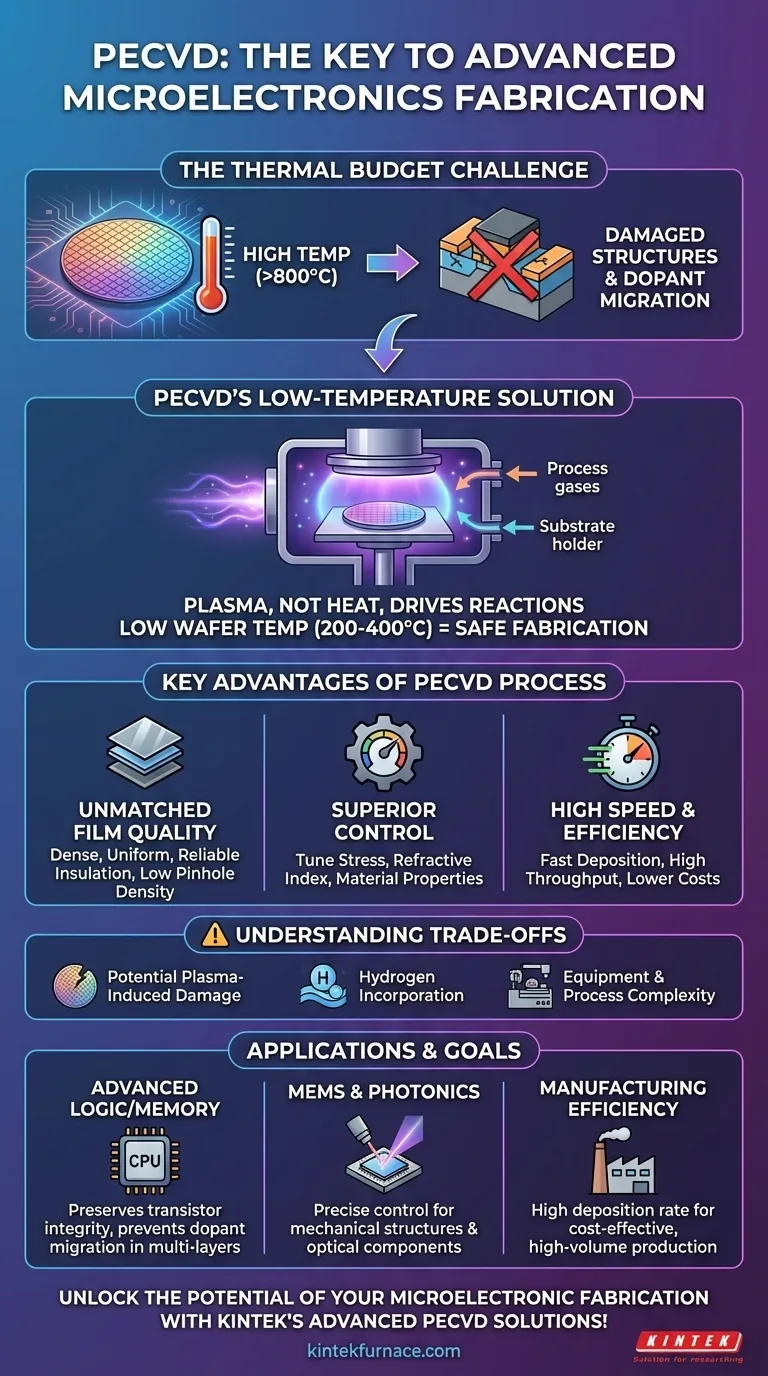

Dans la microélectronique moderne, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une étape de fabrication critique car il dépose des films minces essentiels de haute qualité à basse température. Cette capacité est fondamentale pour construire les circuits complexes et multicouches d'aujourd'hui sans endommager les structures précédemment fabriquées ou compromettre l'intégrité électrique du dispositif.

Le principal défi dans la fabrication de micropuces avancées n'est pas seulement de déposer des matériaux, mais de le faire dans un "budget thermique" de plus en plus restrictif. Le PECVD résout ce problème en utilisant l'énergie d'un plasma, plutôt que la chaleur élevée, pour piloter les réactions chimiques, permettant la création de dispositifs qui seraient impossibles avec les méthodes conventionnelles à haute température.

Le Défi Principal : Un Budget Thermique Réduit

Au cœur de l'importance du PECVD se trouve le concept de budget thermique – la quantité totale de chaleur à laquelle une plaquette semi-conductrice peut être exposée pendant tout son processus de fabrication avant que les performances ne se dégradent.

Pourquoi les Températures Élevées Posent Problème

À mesure que les dispositifs rétrécissent, ils deviennent incroyablement sensibles à la chaleur. Les températures élevées, comme celles utilisées dans le dépôt chimique en phase vapeur (CVD) traditionnel, causent deux problèmes principaux.

Premièrement, elles peuvent endommager les structures et matériaux délicats déjà présents sur la plaquette. Deuxièmement, et plus critiquement, elles provoquent la migration ou la diffusion des dopants – impuretés ajoutées intentionnellement au silicium pour contrôler ses propriétés électriques – hors de leurs emplacements prévus. Cette migration ruine l'ingénierie électrique précise des transistors, rendant le dispositif inutilisable.

La Solution du PECVD : Le Plasma, Pas la Chaleur

Le PECVD contourne cette limitation en créant un plasma, un gaz ionisé, à l'intérieur de la chambre de réaction. Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs et piloter les réactions chimiques requises pour le dépôt du film.

Parce que l'énergie provient du plasma plutôt que de l'agitation thermique, la plaquette elle-même peut être maintenue à une température beaucoup plus basse (typiquement 200-400°C), bien en dessous du seuil qui cause des dommages ou la migration des dopants.

Avantages Clés du Procédé PECVD

Au-delà de la résolution du problème de température, le PECVD offre une combinaison unique de contrôle, de qualité et de vitesse essentielle pour la fabrication à grand volume.

Qualité et Intégrité du Film Inégalées

Le PECVD crée des films denses, uniformes et qui adhèrent bien au substrat. Ce processus réduit le nombre de trous d'épingle et diminue la probabilité de fissuration, ce qui est essentiel pour créer une isolation et des couches protectrices fiables. Les films résultants offrent une excellente résistance à la corrosion et à l'humidité.

Contrôle Supérieur des Propriétés des Matériaux

En ajustant la composition des gaz, la pression et la puissance du plasma, les ingénieurs peuvent régler précisément les propriétés du film déposé. Cela inclut la contrainte mécanique, l'indice de réfraction (vital pour les composants optiques) et la dureté. Ce niveau de contrôle est essentiel pour les applications où la performance est critique.

Vitesse de Dépôt et Efficacité Élevées

Les réactions pilotées par plasma en PECVD sont extrêmement rapides. Pour certains matériaux comme le nitrure de silicium, le dépôt peut être plus de 100 fois plus rapide que dans un processus de four conventionnel. Cette augmentation spectaculaire du débit réduit directement les coûts de fabrication et augmente la production en usine.

Comprendre les Compromis

Bien qu'indispensable, le PECVD n'est pas sans ses complexités. Reconnaître ses limites est essentiel pour sa mise en œuvre réussie.

Potentiel de Dommages Induits par le Plasma

Les ions de haute énergie au sein du plasma peuvent, s'ils ne sont pas correctement contrôlés, endommager physiquement la surface de la plaquette. Les ingénieurs de processus doivent optimiser soigneusement les conditions du plasma pour maximiser les avantages du dépôt tout en minimisant cet effet secondaire potentiel.

Incorporation d'Hydrogène

De nombreux gaz précurseurs PECVD (comme le silane, SiH₄) contiennent de l'hydrogène. Cet hydrogène peut s'incorporer dans le film déposé, ce qui peut affecter ses propriétés électriques au cours de la durée de vie du dispositif. Un recuit post-dépôt est souvent nécessaire pour gérer cela.

Complexité de l'Équipement et du Processus

Les systèmes PECVD sont plus complexes et coûteux que les simples fours thermiques. Ils nécessitent des alimentations radiofréquence (RF) sophistiquées, des systèmes de vide et des contrôles de processus pour maintenir la stabilité et la reproductibilité.

Faire le Bon Choix pour Votre Objectif

Le PECVD n'est pas seulement un outil ; c'est une plateforme polyvalente dont les avantages peuvent être exploités pour différents résultats. Comprendre votre objectif principal est essentiel pour apprécier son rôle.

- Si votre objectif principal est la fabrication de logiques ou de mémoires avancées : Le traitement à basse température du PECVD est non négociable pour préserver l'intégrité des transistors et empêcher la migration des dopants dans les interconnexions multicouches.

- Si votre objectif principal est les dispositifs MEMS ou photoniques : La capacité du PECVD à contrôler précisément la contrainte et l'indice de réfraction du film est votre avantage le plus critique pour construire des structures mécaniques fonctionnelles et des guides de lumière.

- Si votre objectif principal est l'efficacité de la fabrication : Le taux de dépôt élevé du PECVD offre un avantage significatif en termes de débit, permettant une production rentable et à grand volume de couches isolantes et de passivation.

En fin de compte, le PECVD est une technologie habilitante qui permet aux processus de fabrication de répondre aux exigences incessantes de la miniaturisation des dispositifs et de la complexité fonctionnelle.

Tableau Récapitulatif :

| Aspect Clé | Importance en Microélectronique |

|---|---|

| Dépôt à Basse Température | Prévient les dommages et la migration des dopants, crucial pour les dispositifs multicouches |

| Qualité du Film | Assure des couches d'isolation et de passivation denses, uniformes et fiables |

| Contrôle des Matériaux | Permet un réglage précis de la contrainte, de l'indice de réfraction et d'autres propriétés |

| Vitesse de Dépôt | Augmente le débit, réduisant les coûts et les délais de fabrication |

| Gestion du Budget Thermique | Essentiel pour les logiques avancées, la mémoire, les MEMS et les dispositifs photoniques |

Libérez tout le potentiel de votre fabrication microélectronique avec les solutions PECVD avancées de KINTEK ! En tirant parti d'une recherche et développement exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme le CVD/PECVD, adaptés à vos besoins uniques. Notre expertise garantit un contrôle précis, une efficacité et une fiabilité pour vos projets. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions personnalisées peuvent améliorer les performances de votre appareil et accélérer l'innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz