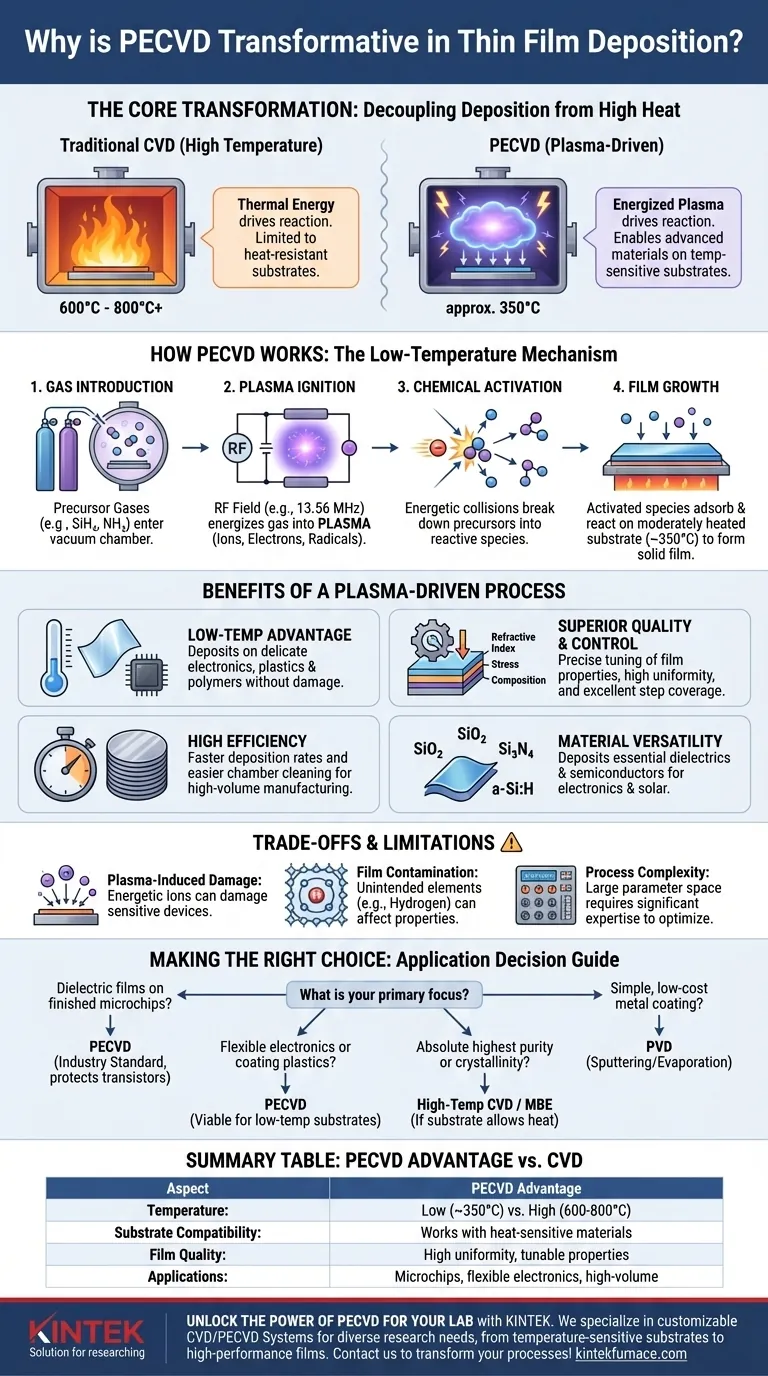

À la base, le PECVD est transformateur parce qu'il dissocie le dépôt de films minces de haute qualité de la nécessité de températures élevées. En utilisant un plasma énergisé pour diriger les réactions chimiques au lieu d'une chaleur intense, il permet de déposer des matériaux avancés sur des substrats sensibles à la température, ouvrant des possibilités de fabrication auparavant impossibles avec les méthodes traditionnelles comme le dépôt chimique en phase vapeur (CVD).

La véritable innovation du dépôt chimique en phase vapeur assisté par plasma (PECVD) réside dans l'utilisation d'un gaz énergisé, ou plasma, pour activer les réactions chimiques. Ce changement fondamental permet la création de films uniformes et très performants à basse température, le rendant indispensable pour l'électronique, l'optique et la nanotechnologie modernes.

Comment le PECVD contourne la barrière des hautes températures

Les méthodes de dépôt traditionnelles s'appuient sur l'énergie thermique – une chaleur élevée – pour décomposer les gaz précurseurs et former un film sur un substrat. Le PECVD contourne cela en créant un environnement hautement réactif sans températures extrêmes.

Le rôle central du plasma

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz qui a été énergisé, généralement par un champ électrique radiofréquence (RF), provoquant la division de ses atomes et molécules en un mélange d'ions, d'électrons et d'espèces neutres hautement réactives appelées radicaux.

Imaginez ceci : le CVD conventionnel utilise un four chaud pour cuire les ingrédients ensemble. Le PECVD, en revanche, utilise un micro-ondes qui énergise directement les ingrédients, leur permettant de réagir sans chauffer tout le récipient.

Le mécanisme de dépôt

Le processus se déroule dans une chambre à vide à très basse pression.

- Introduction du gaz : Des gaz précurseurs, tels que le silane (SiH₄) et l'ammoniac (NH₃) pour les films de nitrure de silicium, sont introduits dans la chambre.

- Allumage du plasma : Un champ électrique RF (généralement à 13,56 MHz) est appliqué entre deux électrodes, allumant le gaz et créant une décharge luminescente soutenue – le plasma.

- Activation chimique : Des électrons énergétiques dans le plasma entrent en collision avec les molécules de gaz précurseur, les décomposant en ions et radicaux réactifs nécessaires à la formation du film.

- Croissance du film : Ces espèces activées se déplacent vers le substrat, qui est généralement chauffé à une température modérée (environ 350°C), où elles s'adsorbent et réagissent pour former un film mince solide et uniforme sur la surface.

L'avantage de la basse température

Ce processus permet un dépôt à des températures significativement plus basses que le CVD conventionnel, qui nécessite souvent 600°C à 800°C ou plus. Ceci est essentiel pour déposer des films sur des substrats qui contiennent déjà des composants électroniques fabriqués, ou sur des matériaux comme les plastiques et les polymères qui seraient endommagés ou détruits par une chaleur élevée.

Les avantages d'un processus piloté par plasma

L'utilisation du plasma fait plus que simplement abaisser la température ; elle offre un niveau unique de contrôle et d'efficacité qui fait du PECVD une pierre angulaire de la fabrication moderne.

Qualité et contrôle supérieurs des films

Parce que les réactions basées sur le plasma ne dépendent pas uniquement de la température, les techniciens obtiennent un contrôle précis des propriétés du film. En ajustant les débits de gaz, la pression et la puissance RF, il est possible d'ingénier les indice de réfraction, la contrainte interne, la dureté et la composition chimique du film.

Le processus produit également des films avec une uniformité élevée sur l'ensemble du substrat et une excellente couverture d'étapes, ce qui signifie que le film épouse en douceur la topographie microscopique d'un dispositif.

Débits de dépôt élevés et efficacité

Le PECVD atteint généralement des débits de dépôt plus élevés que les autres techniques à basse température. Ceci, combiné à la facilité relative de nettoyage de la chambre, en fait une méthode très efficace et rentable pour la fabrication à grand volume.

Polyvalence des matériaux

Le PECVD est utilisé pour déposer une large gamme de matériaux essentiels, y compris le dioxyde de silicium (SiO₂), le nitrure de silicium (Si₃N₄) et le silicium amorphe (a-Si:H), qui sont des diélectriques et des semi-conducteurs fondamentaux dans les industries de l'électronique et du solaire.

Comprendre les compromis et les limites

Bien que transformateur, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Potentiel de dommages induits par le plasma

Les mêmes ions énergétiques qui pilotent la réaction peuvent également bombarder physiquement le substrat. Sur des dispositifs très sensibles, ce bombardement ionique peut introduire des défauts ou endommager le matériau sous-jacent, un facteur qui doit être géré avec soin en ajustant les paramètres du processus.

Contamination du film

Les gaz précurseurs contiennent souvent des éléments qui ne sont pas destinés au film final, notamment l'hydrogène des précurseurs comme le silane (SiH₄). Cet hydrogène peut s'incorporer dans le film, affectant ses propriétés électriques et optiques. Bien que parfois souhaitable, c'est souvent une source de contamination qui doit être contrôlée.

Complexité du processus

La physique et la chimie à l'intérieur d'une chambre PECVD sont complexes. L'interaction entre le débit de gaz, la pression, la température et la puissance du plasma crée un vaste espace de paramètres. Trouver la recette optimale pour un film spécifique peut nécessiter une expérimentation et une expertise considérables.

Faire le bon choix pour votre application

Le choix d'une technique de dépôt dépend entièrement des contraintes et des objectifs de votre projet. Les capacités uniques du PECVD en font le choix idéal pour des applications spécifiques et de grande valeur.

- Si votre objectif principal est de déposer des films diélectriques sur des micropuces finies : Le PECVD est la norme industrielle, car sa basse température protège les transistors délicats déjà construits sur la tranche.

- Si votre objectif principal est de créer des électroniques flexibles ou de revêtir des plastiques : Le PECVD est l'une des rares méthodes viables pour déposer des films inorganiques de haute qualité sur des substrats polymères à basse température.

- Si votre objectif principal est la pureté ou la cristallinité absolue la plus élevée du film : Vous pourriez avoir besoin d'une méthode à haute température comme le CVD traditionnel ou l'épitaxie par faisceau moléculaire, en supposant que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est un revêtement métallique simple et peu coûteux : Une technique de dépôt physique en phase vapeur (PVD) comme la pulvérisation ou l'évaporation peut être une solution plus simple.

En comprenant l'avantage fondamental de son processus à basse température piloté par plasma, vous pouvez exploiter le PECVD pour résoudre des défis auparavant limités par des contraintes thermiques.

Tableau récapitulatif :

| Aspect | Avantage du PECVD |

|---|---|

| Température | Dépôt à basse température (ex: ~350°C) contre hautes températures en CVD (600-800°C) |

| Compatibilité des substrats | Fonctionne avec des matériaux sensibles à la température comme les plastiques et les polymères |

| Qualité du film | Haute uniformité, couverture d'étapes et propriétés réglables (ex: indice de réfraction, contrainte) |

| Applications | Idéal pour les micropuces, l'électronique flexible et les films diélectriques dans la fabrication à grand volume |

| Limitations | Dommages potentiels induits par le plasma, contamination par l'hydrogène et complexité du processus |

Libérez la puissance du PECVD pour votre laboratoire

Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD, conçus pour répondre aux exigences uniques de divers laboratoires. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation poussée pour répondre précisément à vos besoins expérimentaux – que vous travailliez avec des substrats sensibles à la température ou que vous ayez besoin de films minces haute performance pour l'électronique, l'optique ou la nanotechnologie.

Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, vous assure d'obtenir des résultats de dépôt supérieurs avec une efficacité et un contrôle améliorés. Ne laissez pas les contraintes thermiques limiter votre innovation – contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut transformer vos processus de films minces et faire avancer votre recherche !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK