Dans la fabrication moderne de haute technologie, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est considéré comme indispensable car il permet de manière unique de créer des couches minces fonctionnelles de haute qualité à basse température. Cette capacité est essentielle pour la construction de dispositifs complexes et multicouches, car elle évite d'endommager les composants sensibles déjà fabriqués. Sa polyvalence dans le dépôt de différents matériaux en fait un processus fondamental dans des domaines allant des semi-conducteurs aux dispositifs biomédicaux.

Le défi central de la fabrication avancée est d'ajouter de nouvelles couches à un dispositif sans détruire le travail déjà accompli. Le PECVD résout ce problème en utilisant l'énergie d'un plasma, plutôt qu'une chaleur élevée destructrice, pour entraîner les réactions chimiques nécessaires à la formation d'une nouvelle couche.

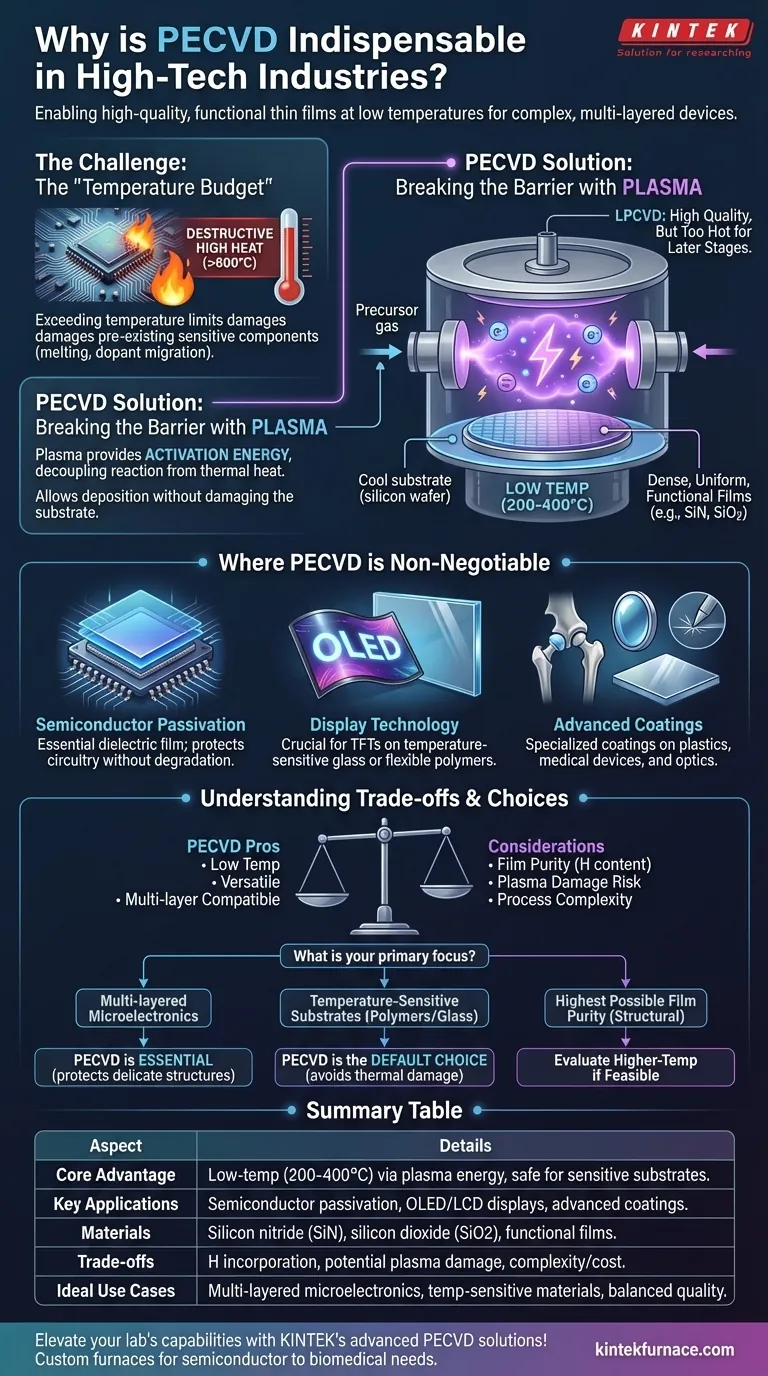

Le problème central : le « budget thermique »

Qu'est-ce qu'un budget thermique ?

Dans la fabrication d'un dispositif tel qu'une micropuce, chaque étape de traitement a une température maximale qu'elle peut tolérer. C'est ce que l'on appelle le budget thermique.

Dépasser ce budget, même pour une courte période, peut causer des dommages irréversibles, tels que la fusion de structures, l'altération des propriétés des matériaux ou le déplacement d'atomes méticuleusement placés (dopants), ruinant ainsi la fonction du dispositif.

Les limites des méthodes à haute température

Les méthodes traditionnelles comme le dépôt chimique en phase vapeur à basse pression (LPCVD) créent des couches de qualité exceptionnelle, mais elles nécessitent des températures très élevées (souvent >600°C).

Cette chaleur n'est tout simplement pas une option pour les étapes de fabrication ultérieures. Vous ne pouvez pas déposer une couche protectrice finale sur une micropuce achevée à 600°C sans détruire les milliards de transistors situés en dessous.

Comment le PECVD brise la barrière de la température

Le rôle du plasma

L'innovation clé du PECVD est l'utilisation du plasma, un état de gaz énergisé créé par un champ électromagnétique. Considérez-le comme un orage miniature et contrôlé à l'intérieur d'une chambre à vide.

Ce plasma est rempli d'électrons à haute énergie qui entrent en collision avec les molécules de gaz précurseurs.

Entraîner des réactions sans chaleur

L'énergie de ces collisions d'électrons est ce qui décompose les gaz précurseurs, fournissant l'énergie chimique nécessaire à la réaction de dépôt.

Parce que le plasma fournit l'énergie d'activation, le substrat lui-même n'a pas besoin d'être chauffé à des températures extrêmes. Les processus PECVD fonctionnent généralement à des températures beaucoup plus basses, généralement entre 200°C et 400°C.

Le résultat : des couches de haute qualité sur des substrats sensibles

Cette capacité à basse température permet aux ingénieurs de déposer des couches denses, uniformes et fonctionnelles—telles que le nitrure de silicium (SiN) ou le dioxyde de silicium (SiO2)—directement sur des dispositifs entièrement formés ou des matériaux sensibles à la température comme le plastique.

Où le PECVD est non négociable

Passivation des semi-conducteurs

Une fois les transistors construits, ils ont besoin d'une couche isolante protectrice finale (passivation). Le PECVD est le seul moyen pratique de déposer cette couche diélectrique sans dégrader les performances du circuit sous-jacent.

Technologie d'affichage

Les écrans OLED et LCD modernes sont construits sur de grands substrats en verre ou même en polymère flexible. Ces matériaux ne peuvent pas supporter des températures élevées. Le PECVD est essentiel pour créer les transistors à couches minces (TFT) qui contrôlent chaque pixel.

Revêtements avancés

Le PECVD est utilisé pour appliquer des revêtements spécialisés sur des produits qui ne peuvent pas être chauffés. Cela inclut des films durs et résistants aux rayures sur les plastiques, des couches biocompatibles sur les implants médicaux et des revêtements antireflets sur les composants optiques.

Comprendre les compromis

Pureté et composition du film

Bien que les films PECVD soient excellents pour leur usage prévu, ils contiennent souvent de l'hydrogène, qui est incorporé à partir des gaz précurseurs. Pour certaines applications très spécifiques, les films ultra-purs du LPCVD à haute température peuvent encore être supérieurs si le budget thermique le permet.

Potentiel de dommages par plasma

Les mêmes ions énergétiques qui entraînent la réaction peuvent, s'ils ne sont pas correctement contrôlés, bombarder physiquement et endommager la surface du substrat. Les systèmes PECVD modernes sont très sophistiqués pour minimiser cet effet, mais cela reste une considération fondamentale du processus.

Complexité du processus

Générer un plasma stable et uniforme sur un grand substrat (comme une tranche de silicium de 300 mm) est un défi d'ingénierie important. Les réacteurs PECVD sont des machines complexes et coûteuses qui nécessitent un contrôle précis du débit de gaz, de la pression et de la puissance RF.

Faire le bon choix pour votre objectif

Le PECVD est un outil fondamental, mais son application dépend de vos contraintes et objectifs spécifiques.

- Si votre objectif principal est de fabriquer des microélectroniques multicouches : Le PECVD est essentiel pour déposer des couches isolantes ou protectrices sans perturber les structures délicates des transistors sous-jacents.

- Si votre objectif principal est de revêtir des substrats sensibles à la température (comme les polymères ou le verre) : Le PECVD est le choix par défaut, car il évite les dommages thermiques inhérents aux méthodes de dépôt conventionnelles.

- Si votre objectif principal est d'obtenir la plus haute pureté de film possible pour une couche structurelle : Vous devez évaluer si un processus à plus haute température est faisable, mais pour la plupart des applications électroniques modernes, le PECVD offre l'équilibre nécessaire entre qualité et compatibilité.

En fin de compte, la capacité unique du PECVD à découpler l'énergie de réaction de l'énergie thermique est la raison fondamentale pour laquelle il reste une pierre angulaire de l'innovation technologique avancée.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Avantage principal | Dépôt à basse température (200-400°C) utilisant l'énergie du plasma, évitant d'endommager les substrats sensibles |

| Applications clés | Passivation des semi-conducteurs, technologie d'affichage (OLED/LCD), revêtements avancés (ex : résistant aux rayures, biocompatible) |

| Matériaux déposés | Nitrure de silicium (SiN), dioxyde de silicium (SiO2) et autres films minces fonctionnels |

| Compromis | Incorporation potentielle d'hydrogène dans les films, risque de dommages par plasma, et complexité et coût de processus plus élevés |

| Cas d'utilisation idéaux | Microélectronique multicouche, substrats sensibles à la température (polymères, verre), où une pureté élevée est équilibrée avec des contraintes thermiques |

Améliorez les capacités de votre laboratoire avec les solutions PECVD avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme le CVD/PECVD, les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, de la fabrication de semi-conducteurs aux revêtements biomédicaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenir un dépôt de couches minces de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment fonctionne le processus PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température