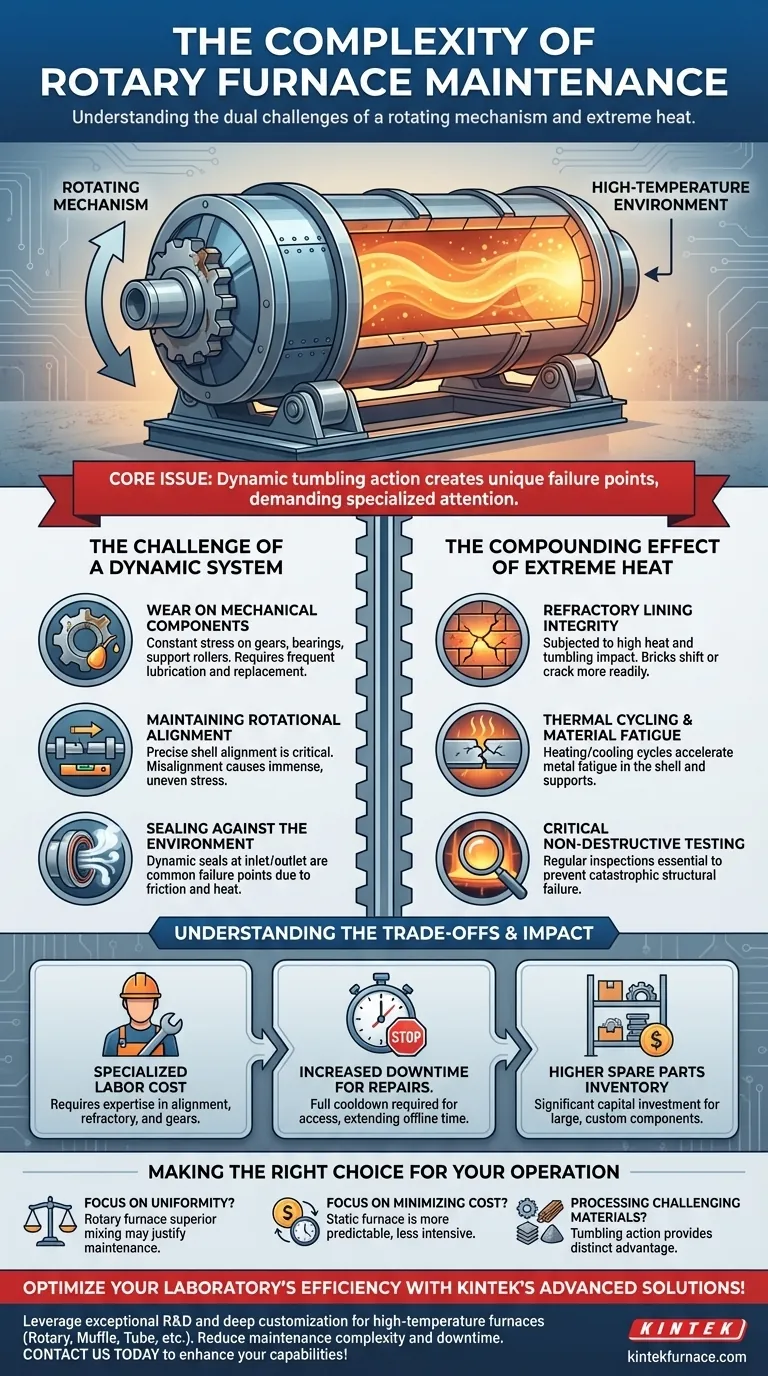

En bref, l'entretien des fours rotatifs est plus complexe en raison de deux facteurs fondamentaux : son mécanisme de rotation et l'environnement à haute température incessant dans lequel il fonctionne. Contrairement aux fours statiques, la combinaison d'un mouvement constant et d'une chaleur extrême crée des points de défaillance uniques qui exigent une attention plus fréquente et des compétences techniques spécialisées pour y remédier.

Le problème principal est que la caractéristique même de conception qui confère un avantage au four rotatif – son action dynamique et de culbutage – est également la source principale de sa complexité et de son coût d'entretien accrus.

Le défi d'un système dynamique

La principale distinction d'un four rotatif est son mouvement. Cette action mécanique, bien qu'essentielle pour un traitement uniforme des matériaux, introduit plusieurs points de défaillance potentiels absents des systèmes statiques.

Usure des composants mécaniques

Un four rotatif repose sur un système complexe d'engrenages, de paliers, de rouleaux de support et d'un moteur d'entraînement pour fonctionner. Ces composants sont soumis à une contrainte mécanique constante.

Ce mouvement continu entraîne inévitablement une usure, nécessitant une lubrification régulière, une surveillance et un remplacement éventuel. Une défaillance du système d'entraînement ou un palier bloqué peut arrêter toute l'opération.

Maintien de l'alignement rotationnel

L'enveloppe entière du four, qui peut être massive, doit tourner parfaitement sur son axe. Même un désalignement mineur peut provoquer des contraintes inégales et immenses sur les structures de support, l'enveloppe elle-même et la transmission.

Rétablir et maintenir cet alignement est une tâche de précision qui exige des outils et une expertise spécialisés, bien au-delà de la portée de l'entretien général.

Étanchéité contre l'environnement

Crucialement, le four doit être scellé aux extrémités d'entrée et de sortie pour maintenir son atmosphère interne et prévenir les pertes de chaleur. Ces joints doivent fonctionner parfaitement pendant qu'une partie (l'enveloppe du four) tourne et que l'autre (les goulottes d'alimentation et de décharge) est stationnaire.

Ces joints dynamiques sont des points de défaillance courants, sujets à l'usure due à la friction et aux températures élevées. Un joint compromis peut entraîner une efficacité réduite, une contamination du processus et des risques pour la sécurité.

L'effet cumulatif de la chaleur extrême

L'environnement à haute température à l'intérieur du four exacerbe les défis mécaniques et introduit son propre ensemble de problèmes, notamment en ce qui concerne l'intégrité des matériaux.

Intégrité du revêtement réfractaire

Le revêtement réfractaire interne qui protège l'enveloppe en acier est soumis non seulement à une chaleur élevée, mais aussi au culbutage et à l'impact constants du matériau en cours de traitement.

Cette contrainte mécanique due à la rotation peut provoquer un déplacement ou une fissuration des briques beaucoup plus facilement que dans un four statique. La réparation de ce revêtement est un processus long qui nécessite un refroidissement complet et des compétences spécialisées en maçonnerie.

Cycles thermiques et fatigue des matériaux

La combinaison de la chaleur, de la charge mécanique et de la rotation accélère la fatigue des métaux dans l'enveloppe en acier et les composants de support du four.

Les cycles de refroidissement et de chauffage, qui provoquent l'expansion et la contraction des matériaux, ajoutent une autre couche de stress. Cela rend les essais non destructifs et les inspections régulières critiques pour prévenir une défaillance structurelle catastrophique.

Comprendre les compromis

La décision d'utiliser un four rotatif s'accompagne d'une claire compréhension que ses capacités de traitement supérieures sont équilibrées par un coût opérationnel et une charge d'entretien plus élevés.

Le coût de la main-d'œuvre spécialisée

L'entretien d'un four rotatif n'est pas un travail pour un mécanicien général. Il exige une expertise spécialisée dans des domaines tels que l'alignement mécanique à grande échelle, les travaux réfractaires à haute température et les systèmes d'engrenages industriels. Cette expertise est à la fois plus coûteuse et plus difficile à trouver.

Temps d'arrêt accru pour les réparations

Même des inspections ou réparations mineures peuvent entraîner des temps d'arrêt importants. Le four doit être complètement refroidi avant que le personnel puisse accéder en toute sécurité aux composants internes, un processus qui peut prendre des jours pour les grandes unités. La complexité des réparations elles-mêmes prolonge également le temps pendant lequel l'actif est hors service.

Inventaire plus élevé de pièces de rechange

Les composants mécaniques uniques signifient qu'une organisation doit stocker une gamme plus large et plus coûteuse de pièces de rechange. Cela comprend de grands paliers, des joints personnalisés et des composants de transmission qui représentent un investissement en capital significatif.

Faire le bon choix pour votre exploitation

Le choix d'un four rotatif doit être une décision stratégique basée sur vos besoins de traitement spécifiques, pondérés par votre capacité à gérer ses exigences d'entretien intensives.

- Si votre objectif principal est l'uniformité du processus et le débit : Le mélange supérieur et le transfert de chaleur d'un four rotatif peuvent justifier la charge d'entretien plus élevée.

- Si votre objectif principal est de minimiser les coûts d'exploitation et les temps d'arrêt : Un four statique plus simple sera presque toujours un choix plus prévisible et moins gourmand en ressources.

- Si vous traitez des matériaux variés ou difficiles : L'action de culbutage d'un four rotatif offre un avantage distinct qui peut souvent l'emporter sur la complexité d'entretien associée.

En fin de compte, la complexité de l'entretien d'un four rotatif est un compromis inhérent à ses capacités de traitement avancées.

Tableau récapitulatif :

| Défi | Impact |

|---|---|

| Mécanisme rotatif | Usure des engrenages, paliers et joints ; nécessite une lubrification et un alignement fréquents |

| Environnement à haute température | Accélère l'usure du revêtement réfractaire et la fatigue des métaux ; exige des inspections régulières |

| Main-d'œuvre spécialisée | Nécessite une expertise en alignement mécanique et en travaux réfractaires ; augmente les coûts |

| Temps d'arrêt accru | Les réparations nécessitent un refroidissement complet, entraînant des arrêts opérationnels prolongés |

| Inventaire de pièces de rechange | Besoin plus élevé de composants personnalisés comme les joints et les paliers, augmentant l'investissement en capital |

Optimisez l'efficacité de votre laboratoire avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les fours rotatifs, à moufle, tubulaires, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales uniques, réduisant la complexité de l'entretien et les temps d'arrêt. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos capacités de traitement et la fiabilité de vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température