En bref, un entretien régulier est essentiel pour un four tubulaire à chambre ouverte car il préserve les fonctions principales de l'instrument : le contrôle précis de la température, l'efficacité opérationnelle et la sécurité. Négliger l'entretien mine les raisons mêmes d'utiliser un équipement aussi spécialisé, conduisant à des résultats imprécis, à une augmentation des coûts d'exploitation et à des risques de sécurité importants.

Un four tubulaire à chambre ouverte est un instrument de précision, pas seulement un appareil de chauffage. Un entretien proactif est le seul moyen de garantir qu'il offre constamment les performances précises, reproductibles et sûres requises pour les applications à enjeux élevés comme la synthèse de matériaux et le dépôt chimique en phase vapeur.

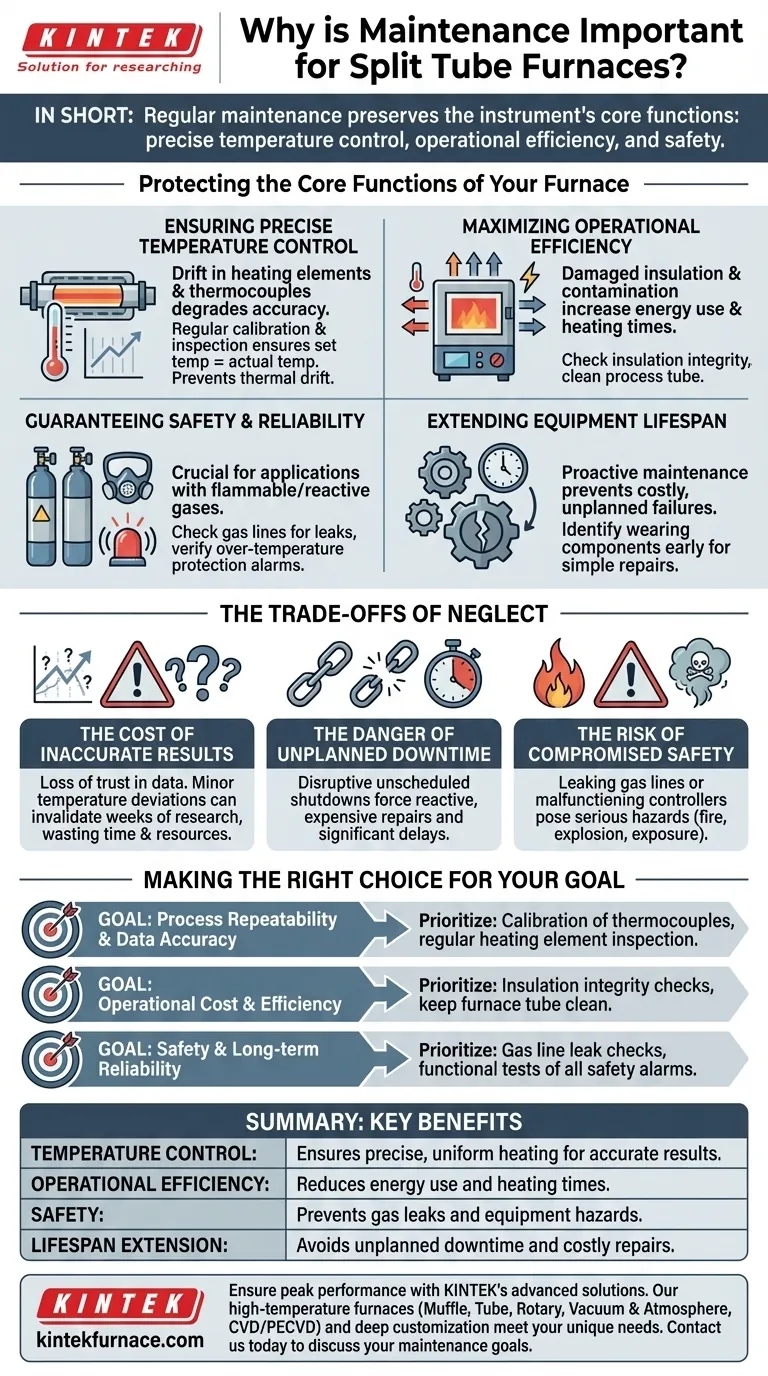

Protéger les fonctions principales de votre four

La valeur d'un four tubulaire à chambre ouverte réside dans sa capacité à effectuer des tâches spécifiques avec une grande précision. L'entretien est le travail nécessaire pour protéger cette valeur.

Assurer un contrôle précis de la température

La fonction principale d'un four tubulaire à chambre ouverte est de fournir une chaleur précise et uniforme. Cette capacité se dégrade sans entretien.

Les éléments chauffants, souvent constitués de fil résistif, peuvent subir une dérive thermique avec le temps, provoquant une modification de leurs performances. De même, les thermocouples qui mesurent la température peuvent perdre en précision. Un étalonnage et une inspection réguliers sont les seuls moyens de contrer cela et de garantir que la température réglée correspond à la température réelle à l'intérieur du tube.

Maximiser l'efficacité opérationnelle

L'efficacité se mesure à la fois en énergie et en temps. Les composants dégradés ont un impact direct sur les deux.

Une isolation endommagée ou compressée laisse échapper la chaleur, obligeant le four à consommer plus d'énergie pour maintenir son point de consigne. De même, les résidus ou la contamination à l'intérieur du tube de processus peuvent agir comme isolant, ralentissant le transfert de chaleur vers votre échantillon et augmentant les temps de chauffe.

Garantir la sécurité et la fiabilité

De nombreuses applications de fours, telles que le dépôt chimique en phase vapeur (CVD) ou la pyrolyse, impliquent des gaz inflammables ou réactifs.

La vérification régulière des conduites de gaz et des raccords pour détecter les fuites est une procédure de sécurité non négociable. De plus, les dispositifs de sécurité intégrés tels que les alarmes de protection contre les surchauffes doivent être vérifiés pour s'assurer qu'ils fonctionnent correctement, évitant ainsi une défaillance catastrophique et protégeant le personnel.

Prolonger la durée de vie de l'équipement

Un entretien proactif est un investissement qui prévient des pannes coûteuses et imprévues.

Identifier un élément chauffant usé ou une section d'isolation détériorée lors d'une vérification planifiée permet une réparation simple et peu coûteuse. Une panne soudaine, en revanche, peut causer des dommages importants à la chambre du four, à un échantillon précieux ou à l'équipement connecté, entraînant des temps d'arrêt et des réparations coûteuses.

Comprendre les compromis de la négligence

Ignorer l'entretien n'est pas une mesure de réduction des coûts ; c'est un report de coûts beaucoup plus importants à long terme. Les conséquences se manifestent dans trois domaines clés.

Le coût des résultats inexacts

L'impact le plus immédiat d'un mauvais entretien est une perte de confiance dans vos résultats.

Pour des applications telles que le frittage de céramiques ou le recuit de métaux, un écart de seulement quelques degrés peut modifier radicalement les propriétés finales du matériau. Un four mal étalonné peut invalider des semaines ou des mois de recherche, entraînant un gaspillage de temps, de matériaux et de ressources.

Le danger des temps d'arrêt imprévus

La panne d'un composant n'est jamais opportune. Un arrêt non planifié au cours d'un essai de longue durée ou d'une production critique est bien plus perturbateur qu'une fenêtre de maintenance planifiée.

Cela force des réparations réactives d'urgence qui sont presque toujours plus coûteuses et entraînent des retards importants.

Le risque de compromission de la sécurité

C'est le compromis le plus critique. Un four avec des conduites de gaz qui fuient ou un contrôleur de température défectueux représente un danger grave.

Le potentiel d'incendie, d'explosion ou d'exposition à des fumées toxiques fait de l'entretien lié à la sécurité une priorité absolue. Aucun objectif d'expérience ou de production ne justifie de compromettre la sécurité de votre laboratoire et de votre personnel.

Faire le bon choix pour votre objectif

Votre calendrier d'entretien doit refléter vos objectifs principaux.

- Si votre objectif principal est la répétabilité du processus et la précision des données : Priorisez l'étalonnage fréquent des thermocouples et l'inspection régulière des éléments chauffants pour lutter contre la dérive thermique.

- Si votre objectif principal est le coût opérationnel et l'efficacité : Mettez l'accent sur la vérification de l'intégrité de l'isolation et le maintien de la propreté du tube du four pour minimiser les pertes de chaleur et assurer un transfert de chaleur efficace.

- Si votre objectif principal est la sécurité et la fiabilité à long terme : Faites des vérifications de l'intégrité des conduites de gaz et des tests fonctionnels de toutes les alarmes de sécurité vos priorités non négociables.

En fin de compte, un entretien constant transforme votre four tubulaire à chambre ouverte d'un passif potentiel en un atout scientifique fiable et précis.

Tableau récapitulatif :

| Objectif de l'entretien | Bénéfices clés |

|---|---|

| Contrôle de la température | Assure un chauffage précis et uniforme pour des résultats exacts |

| Efficacité opérationnelle | Réduit la consommation d'énergie et les temps de chauffage |

| Sécurité | Prévient les fuites de gaz et les dangers liés à l'équipement |

| Prolongation de la durée de vie | Évite les temps d'arrêt imprévus et les réparations coûteuses |

Assurez-vous que votre four tubulaire à chambre ouverte fonctionne à des performances optimales avec les solutions avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température tels que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques pour une précision, une sécurité et une efficacité améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de maintenance et garantir des performances fiables !

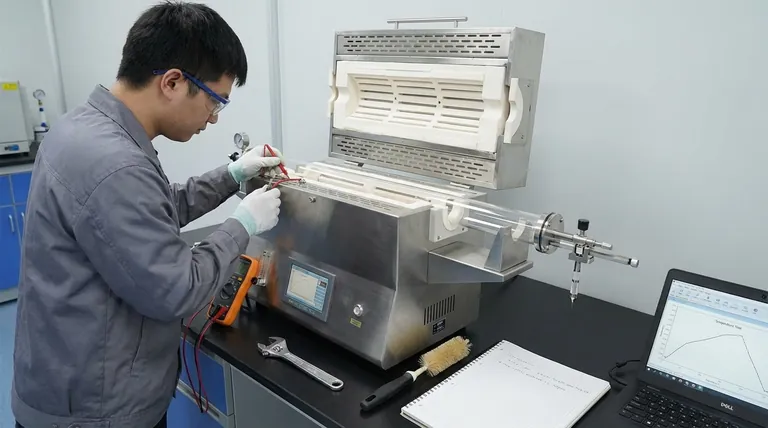

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité