À première vue, l'argon et l'azote semblent être des gaz inertes interchangeables, adaptés à la protection des processus sensibles. Cependant, l'argon est décidément préféré dans les applications à enjeux élevés car il reste complètement inerte à toutes les températures, tandis que l'azote peut devenir réactif sous une chaleur extrême. Cette différence chimique fondamentale est cruciale dans des processus tels que le soudage spécialisé et la fabrication de semi-conducteurs, où même des impuretés microscopiques peuvent entraîner une défaillance catastrophique.

La décision fondamentale entre l'argon et l'azote repose sur un compromis entre le coût et la stabilité chimique. L'azote est abondant et abordable, mais peut réagir avec certains métaux à haute température. L'argon est plus coûteux mais garantit une inertie véritable, protégeant l'intégrité des matériaux les plus sensibles.

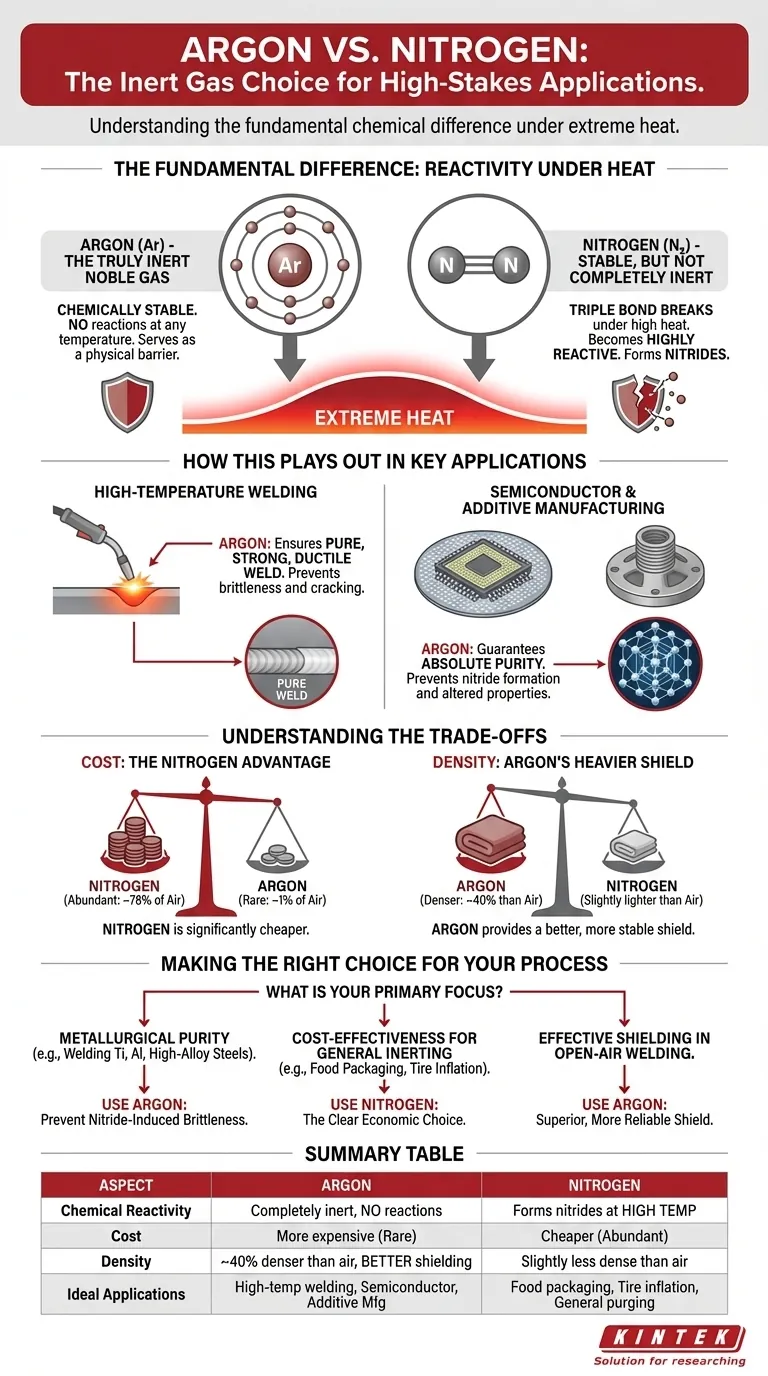

La différence fondamentale : Réactivité sous la chaleur

Pour comprendre la préférence pour l'argon, nous devons dépasser l'étiquette simple de « gaz inerte » et examiner leur comportement au niveau atomique, surtout lorsqu'ils sont exposés à une énergie élevée.

L'argon : le gaz noble véritablement inerte

L'argon est un gaz noble. Cela signifie que sa couche d'électrons externe est complètement saturée, ce qui le rend chimiquement stable et extrêmement réticent à réagir avec tout autre élément.

Même sous la chaleur intense d'un arc de soudage ou à l'intérieur d'une chambre à plasma, les atomes d'argon ne formeront pas de liaisons avec d'autres matériaux. Ils servent simplement de barrière physique, déplaçant l'oxygène et l'humidité atmosphériques.

L'azote : stable, mais pas complètement inerte

Le diazote (N₂) est également très stable en raison de la puissante triple liaison qui unit ses deux atomes. Une grande quantité d'énergie est nécessaire pour rompre cette liaison.

Cependant, dans les environnements à haute température comme le soudage, cette énergie est facilement disponible. Une fois la triple liaison rompue, les atomes d'azote deviennent très réactifs et peuvent former des composés appelés nitrures avec des métaux comme le titane, l'aluminium et certains aciers fortement alliés.

Comment cela se manifeste dans les applications clés

Cette différence de réactivité à haute température n'est pas seulement théorique ; elle a des conséquences pratiques directes dans la fabrication et la science.

Dans le soudage à haute température

Lors du soudage de métaux réactifs, la formation de nitrures est une préoccupation majeure. Les nitrures introduisent des impuretés dans la structure cristalline du métal, rendant le cordon de soudure final fragile et sujet aux fissures.

Pour les applications critiques telles que les composants aérospatiaux ou les récipients sous pression en titane ou en aluminium, l'utilisation d'azote comme gaz de protection compromettrait l'intégrité structurelle de la soudure. L'argon, étant complètement non réactif, assure une soudure pure, solide et ductile.

Dans la fabrication de semi-conducteurs et la fabrication additive

Dans des processus tels que la fabrication de semi-conducteurs ou l'impression 3D de métal (fabrication additive), l'objectif est une pureté absolue. L'environnement doit être parfaitement contrôlé.

La formation de nitrures sur une plaquette de silicium modifierait ses propriétés électroniques, rendant les microcircuits inutilisables. De même, dans l'impression 3D avec des poudres métalliques, la formation de nitrures peut créer des points faibles dans la pièce finale. L'argon fournit l'atmosphère inerte garantie nécessaire à ces processus de précision.

Comprendre les compromis

Choisir entre l'argon et l'azote n'est pas toujours une question de choisir le « meilleur » gaz, mais le bon gaz pour la tâche, ce qui implique d'équilibrer la performance par rapport aux contraintes pratiques.

Le coût : l'avantage de l'azote

L'azote représente environ 78 % de l'atmosphère terrestre, tandis que l'argon n'en représente qu'un peu moins de 1 %. Cette vaste différence d'abondance rend l'azote nettement moins cher à produire et à acquérir.

Pour les applications où l'inertie absolue n'est pas le moteur principal — telles que l'emballage alimentaire, le gonflage des pneus ou le purgeage des pipelines — l'azote est le choix beaucoup plus économique et parfaitement adapté.

La densité : le blindage plus lourd de l'argon

L'argon est environ 40 % plus dense que l'air, tandis que l'azote est légèrement moins dense que l'air. Cela confère à l'argon un avantage physique distinctif dans les applications de blindage.

Parce qu'il est plus lourd, l'argon crée efficacement une « couverture » sur la zone de travail, déplaçant plus efficacement les gaz atmosphériques plus légers. Ceci est particulièrement utile dans le soudage en zone ouverte ou plane, où il fournit un blindage plus stable et plus robuste contre la contamination.

Faire le bon choix pour votre processus

Votre choix de gaz doit être directement aligné sur les exigences techniques et le budget de votre application spécifique.

- Si votre priorité est la pureté métallurgique : Pour le soudage du titane, de l'aluminium, du magnésium ou des aciers inoxydables fortement alliés, vous devez utiliser l'argon pour éviter la fragilisation induite par les nitrures.

- Si votre priorité est la rentabilité pour l'inertage général : Pour les applications telles que la conservation des aliments, le gonflage des pneus ou le purgeage des systèmes d'oxygène, l'azote est le choix économique évident.

- Si votre priorité est un blindage efficace dans le soudage à l'air libre : La densité plus élevée de l'argon fournit un blindage plus fiable et moins susceptible d'être perturbé par les courants d'air, le rendant supérieur pour les soudures critiques en dehors d'une chambre confinée.

En fin de compte, choisir le gaz correct est une décision fondamentale basée sur la compréhension du comportement chimique réel de chaque élément dans les conditions spécifiques de votre processus.

Tableau récapitulatif :

| Aspect | Argon | Azote |

|---|---|---|

| Réactivité chimique | Complètement inerte, aucune réaction à n'importe quelle température | Peut former des nitrures avec les métaux à haute température |

| Coût | Plus cher en raison de sa rareté (~1 % de l'atmosphère) | Moins cher, abondant (~78 % de l'atmosphère) |

| Densité | ~40 % plus dense que l'air, meilleur blindage | Légèrement moins dense que l'air |

| Applications idéales | Soudage à haute température, fabrication de semi-conducteurs, fabrication additive | Emballage alimentaire, gonflage des pneus, purgeage général |

Besoin d'un four haute température fiable pour votre laboratoire ?

Chez KINTEK, nous comprenons le rôle critique des atmosphères inertes dans des processus tels que le soudage et la fabrication de semi-conducteurs. Nos fours haute température avancés, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, sont conçus pour offrir un contrôle précis de la température et des capacités de blindage supérieures. Grâce à notre R&D interne solide et à notre fabrication, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, assurant des performances et une pureté optimales dans vos applications.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont KINTEK peut améliorer l'efficacité et les résultats de votre laboratoire grâce à des solutions de four sur mesure !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO