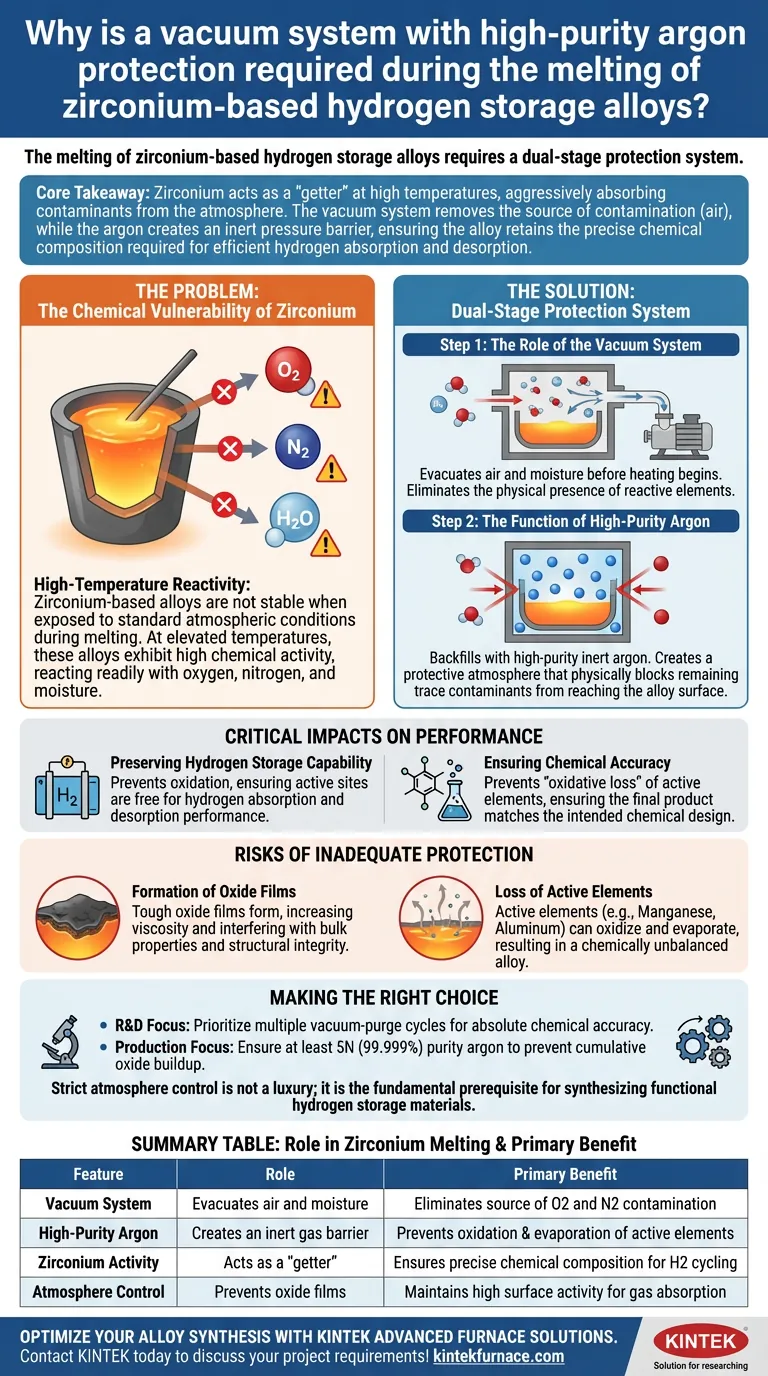

La fusion des alliages à base de zirconium pour le stockage de l'hydrogène nécessite un système de protection à double étape car le zirconium est exceptionnellement actif chimiquement à haute température. Sans vide pour évacuer l'air et sans argon de haute pureté pour agir comme un bouclier, l'alliage en fusion réagirait rapidement avec l'oxygène, l'azote et la vapeur d'eau, détruisant la capacité du matériau à fonctionner.

Point clé à retenir Le zirconium agit comme un "piégeur" à haute température, absorbant agressivement les contaminants de l'atmosphère. Le système sous vide élimine la source de contamination (l'air), tandis que l'argon crée une barrière de pression inerte, garantissant que l'alliage conserve la composition chimique précise requise pour une absorption et une désorption efficaces de l'hydrogène.

La Vulnérabilité Chimique du Zirconium

Réactivité à Haute Température

Les alliages à base de zirconium ne sont pas stables lorsqu'ils sont exposés aux conditions atmosphériques standard pendant la fusion.

À des températures élevées, ces alliages présentent une activité chimique élevée, réagissant facilement avec l'oxygène, l'azote et l'humidité.

Le Rôle du Système Sous Vide

La première ligne de défense est le système sous vide.

Avant le début du chauffage, la chambre du four doit être évacuée pour éliminer l'air et l'humidité résiduelle.

Cette étape élimine la présence physique d'éléments réactifs qui se lieraient autrement au zirconium.

La Fonction de l'Argon de Haute Pureté

Une fois l'air retiré, la chambre est remplie d'argon de haute pureté.

L'argon est un gaz inerte, ce qui signifie qu'il ne réagit pas chimiquement avec le métal en fusion.

Cela crée une atmosphère protectrice qui bloque physiquement toute trace restante de contaminants d'atteindre la surface de l'alliage.

Impacts Critiques sur les Performances

Préservation de la Capacité de Stockage d'Hydrogène

Le but principal de ces alliages est d'absorber et de désorber l'hydrogène.

Si l'alliage s'oxyde pendant la fusion, les sites actifs à la surface du matériau sont bloqués par des couches d'oxyde.

Selon les données techniques primaires, la prévention de cette contamination est essentielle pour maintenir les performances d'absorption et de désorption d'hydrogène ultérieures de l'alliage.

Assurer la Précision Chimique

Les performances de l'alliage dépendent d'un rapport précis d'éléments.

Sans atmosphère inerte, les éléments actifs du mélange peuvent subir une "perte oxydative", c'est-à-dire qu'ils brûlent pendant la fusion.

La protection à l'argon garantit que le produit final correspond à la conception chimique prévue, empêchant les changements de température de transformation de phase.

Comprendre les Risques d'une Protection Inadéquate

Formation de Films d'Oxyde

Si l'oxygène n'est pas complètement exclu, des films d'oxyde tenaces peuvent se former à la surface du bain de fusion.

Comme indiqué dans des études comparatives de métaux, ces films ont une viscosité élevée et interfèrent avec les propriétés de masse du métal.

Cela peut entraîner des données de mesure incohérentes et des faiblesses structurelles dans l'alliage solidifié.

Perte d'Éléments Actifs

Le zirconium est souvent allié à d'autres éléments actifs (comme le Manganèse ou l'Aluminium) pour ajuster les performances.

Ces éléments sont également sujets à l'oxydation et à l'évaporation à haute température.

Ne pas utiliser d'argon de haute pureté entraîne un alliage chimiquement déséquilibré, le rendant potentiellement inutile pour les applications de stockage d'hydrogène.

Faire le Bon Choix pour Votre Objectif

Pour garantir l'intégrité de vos alliages à base de zirconium, tenez compte des priorités opérationnelles suivantes :

- Si votre objectif principal est la Recherche et le Développement : Privilégiez plusieurs cycles de vide-purge avant la fusion pour garantir l'exactitude chimique absolue de votre conception multi-composants.

- Si votre objectif principal est l'Efficacité de la Production : Assurez-vous que votre approvisionnement en argon est d'une pureté d'au moins 5N (99,999 %) pour éviter l'accumulation cumulative d'oxydes qui dégrade les performances du cycle d'hydrogène au fil du temps.

Un contrôle strict de l'atmosphère n'est pas un luxe ; c'est le prérequis fondamental pour synthétiser des matériaux fonctionnels de stockage d'hydrogène.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Fusion du Zirconium | Bénéfice Principal |

|---|---|---|

| Système Sous Vide | Évacue l'air et l'humidité du four | Élimine la source de contamination O2 et N2 |

| Argon de Haute Pureté | Crée une barrière de pression de gaz inerte | Prévient l'oxydation et l'évaporation des éléments actifs |

| Activité du Zirconium | Agit comme un "piégeur" à haute température | Assure une composition chimique précise pour le cycle H2 |

| Contrôle de l'Atmosphère | Prévient la formation de films d'oxyde visqueux | Maintient une activité de surface élevée pour l'absorption de gaz |

Optimisez la Synthèse de Vos Alliages avec les Solutions de Four Avancées KINTEK

Ne laissez pas la contamination atmosphérique compromettre la qualité de votre recherche ou de votre production. KINTEK fournit des systèmes de four sous vide, CVD et haute température personnalisables de pointe, spécialement conçus pour manipuler des matériaux chimiquement actifs comme le zirconium.

Pourquoi s'associer à KINTEK ?

- R&D et Fabrication Expertes : Systèmes conçus avec précision pour les environnements de laboratoire les plus exigeants.

- Contrôle Total de l'Atmosphère : Intégrité du vide supérieure et systèmes de distribution de gaz de haute pureté.

- Solutions Personnalisables : Configurations sur mesure pour les systèmes Muffle, Tube, Rotatif et Sous Vide afin de répondre à vos besoins métallurgiques uniques.

Assurez-vous que vos alliages conservent une performance maximale d'absorption d'hydrogène. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Achieving Anti‐Disproportionation Performance Enhancement and Distorted Inverse‐Disproportionation Reaction Correction of Zr<sub>2</sub>Fe‐Based Hydrogen Isotope Storage Alloys via Element Substitution. DOI: 10.1002/advs.202507722

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Comment le système de pompage à vide se comporte-t-il en termes de temps de pompage ? Obtenez une évacuation plus rapide pour votre laboratoire

- Pourquoi un four de recuit sous vide est-il nécessaire pour les films de Cu2Co1-xNaxSnS4 ? Optimisez la cristallisation de vos couches minces

- Comment un four de traitement thermique sous vide améliore-t-il les revêtements par projection thermique ? Améliore la résistance de la liaison et la pureté de la surface.

- De quelles manières les fours sous vide personnalisés optimisent-ils le processus de production ? Améliorer l'efficacité et la qualité

- Quelle méthode de chauffage est proposée pour la chambre à vide ? Explication du chauffage résistif direct efficace

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelle est la fonction d'une étuve de séchage sous vide dans la préparation de MAPbBr3@SiO2/PVDF ? Améliorer la stabilité et la densité du composite

- Pourquoi la sublimation sous vide est-elle préférée à la recristallisation pour le MTO ? Obtenir du méthyltrioxorhénium de haute pureté