Choisir un four sous vide plutôt qu'un four de séchage à air pulsé est une décision visant à privilégier l'intégrité du matériau et la préservation structurelle. À 100°C, un environnement sous vide modifie fondamentalement le processus de séchage en réduisant la pression, ce qui permet aux solvants comme l'éthanol de s'évaporer rapidement sans nécessiter une exposition thermique excessive. Cette méthode est spécifiquement préférée pour les charges composites car elle empêche l'oxydation des poudres très actives et élimine le déplacement physique des particules ultra-légères causé par l'air forcé.

Point clé à retenir Les fours à air pulsé standard utilisent des courants d'air chaud qui peuvent dégrader les propriétés chimiques sensibles et perturber physiquement les nanomatériaux. En revanche, le séchage sous vide abaisse le point d'ébullition des solvants pour assurer un séchage en profondeur tout en maintenant un environnement statique et dépourvu d'oxygène qui préserve la morphologie microscopique d'origine de la charge.

Le rôle essentiel du contrôle atmosphérique

Prévenir l'oxydation et la dégradation

Les fours à air pulsé standard fonctionnent en faisant circuler de l'air chauffé, ce qui introduit un apport constant d'oxygène dans le matériau. Pour les poudres mixtes très actives ou le graphène réduit, cette exposition à 100°C peut entraîner une oxydation rapide et une dégradation chimique.

Un four sous vide retire l'air de la chambre. Cela crée un environnement à faible teneur en oxygène qui "gèle" efficacement l'état chimique du matériau pendant le processus de séchage. Cette préservation est essentielle pour maintenir les caractéristiques de performance de la charge dans le composite final.

Accélérer l'évaporation par réduction de pression

L'environnement sous vide réduit considérablement le point d'ébullition des solvants tels que l'éthanol, le NMP ou l'eau. Cela permet à ces liquides de se volatiliser rapidement, même si la température est maintenue modérée.

En s'appuyant sur la réduction de pression plutôt que sur la seule énergie thermique, vous assurez que les solvants sont éliminés efficacement sans soumettre le matériau au stress thermique qui pourrait autrement survenir si vous tentiez de forcer l'évaporation par la chaleur seule.

Préserver la structure microscopique

Éliminer les interférences du flux d'air

Les fours de séchage à air pulsé utilisent des ventilateurs pour faire circuler l'air, créant ainsi des turbulences dans la chambre. Pour les matériaux ultra-légers comme les nanoplaquettes de graphène, ce flux d'air est destructeur ; il peut emporter la poudre, entraînant une perte de matériau.

Un four sous vide fonctionne sans interférence de flux d'air interne. Cet environnement statique garantit que les poudres légères restent dans leurs récipients de confinement, évitant ainsi les pertes et assurant un rendement constant.

Éviter le ré-empilement secondaire

Au-delà de la simple perte de matériau, les turbulences de l'air peuvent forcer les nanoparticules à s'agglomérer. Ce phénomène, connu sous le nom de ré-empilement secondaire, compromet la dispersion de la charge.

Le séchage sous vide permet au matériau de se déposer naturellement. Cela préserve la morphologie microscopique d'origine de la charge, garantissant que les particules restent distinctes et conservent leur surface de contact prévue pour l'interaction au sein de la matrice composite.

Séchage des solvants en profondeur dans les pores

Les matériaux composites contiennent souvent des pores internes où l'humidité ou les solvants peuvent se piéger. Le séchage thermique standard peut sécher rapidement la surface, piégeant potentiellement le liquide à l'intérieur (formation de peau).

La pression négative d'un four sous vide extrait activement les gaz et les vapeurs de l'intérieur de ces agglomérats poreux. Cela garantit l'élimination complète de l'humidité résiduelle et empêche la formation de vides ou de défauts internes dans le produit final.

Comprendre les compromis

Limitations du transfert de chaleur

Les fours sous vide n'ont pas d'air, qui est le principal moyen de transfert de chaleur par convection dans les fours à air pulsé. Par conséquent, le transfert de chaleur dans un vide repose principalement sur la conduction (depuis les étagères) et le rayonnement.

Cela signifie que, bien que le séchage (évaporation) soit plus rapide en raison des changements de pression, le chauffage initial de la masse du matériau peut prendre plus de temps par rapport à un système à air forcé.

Contraintes du traitement par lots

Le séchage sous vide est intrinsèquement un processus par lots : vous devez sceller la chambre, la mettre sous vide, sécher, puis la repressuriser.

Cela contraste avec le séchage à air pulsé, qui peut parfois être adapté pour des systèmes à convoyeur continu. Par conséquent, le séchage sous vide nécessite généralement plus d'intervention manuelle et permet un débit plus faible.

Faire le bon choix pour votre projet

La décision entre le séchage sous vide et le séchage à air pulsé dépend entièrement de la sensibilité de votre matériau.

- Si votre objectif principal est la pureté du matériau : Utilisez un four sous vide pour prévenir l'oxydation des poudres actives et assurer la stabilité chimique.

- Si votre objectif principal est la morphologie structurelle : Utilisez un four sous vide pour empêcher les nanoparticules ultra-légères (comme le graphène) de s'envoler ou de se ré-empiler.

- Si votre objectif principal est le séchage en profondeur : Utilisez un four sous vide pour extraire les solvants des structures poreuses complexes que l'air forcé ne peut pas atteindre.

En choisissant le four sous vide, vous vous assurez que la structure physique et le potentiel chimique de vos charges composites restent intacts pour une performance maximale.

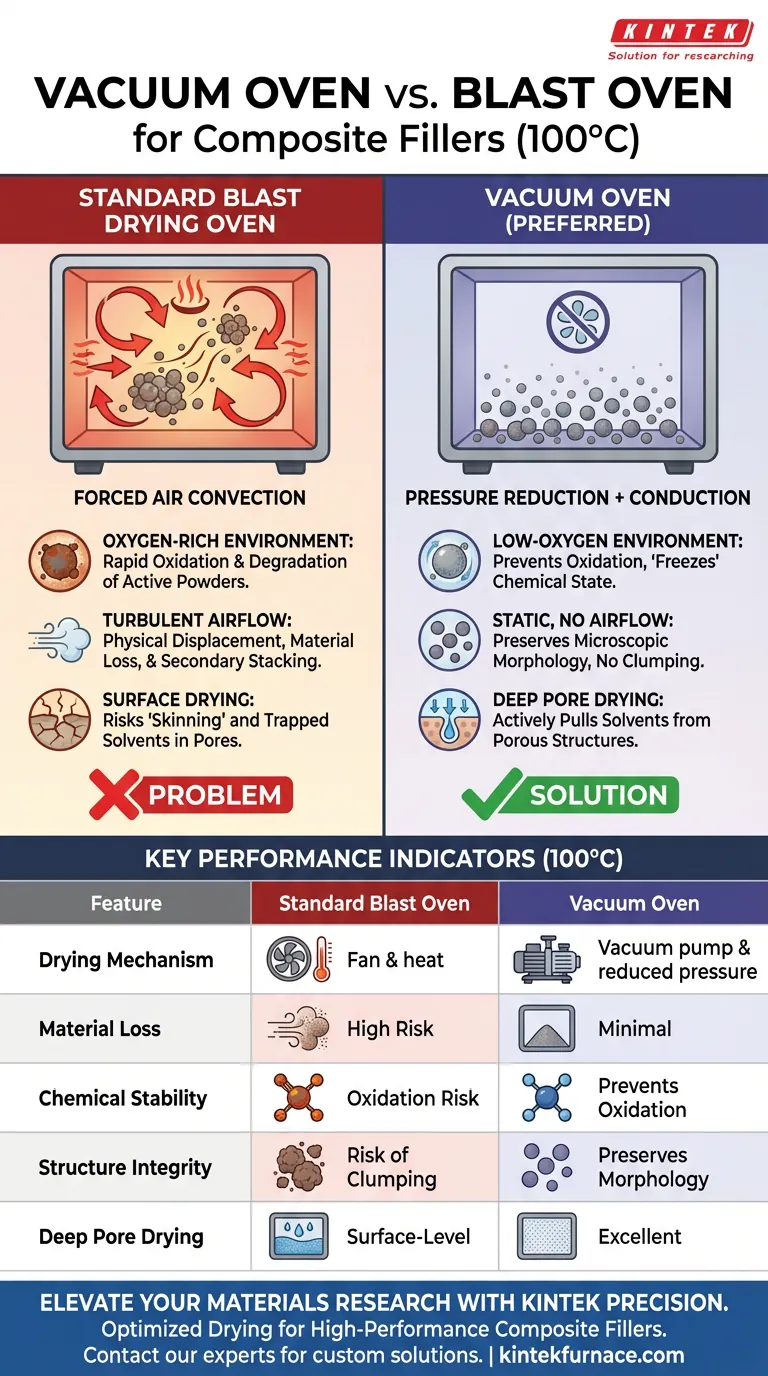

Tableau récapitulatif :

| Caractéristique | Four sous vide (100°C) | Four à air pulsé standard |

|---|---|---|

| Mécanisme de séchage | Réduction de pression + Conduction | Convection par air forcé |

| Perte de matériau | Minimale (Pas d'interférence de flux d'air) | Risque élevé pour les poudres ultra-légères |

| Stabilité chimique | Prévient l'oxydation (sans oxygène) | Risque d'oxydation élevé dû au flux d'air |

| Intégrité structurelle | Préserve la morphologie microscopique | Risque de ré-empilement secondaire/agglomération |

| Séchage en profondeur des pores | Excellent (extrait la vapeur des pores) | Séchage de surface (Risque de formation de peau) |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Ne laissez pas l'oxydation ou les turbulences de l'air compromettre vos charges composites haute performance. KINTEK fournit des solutions de séchage de pointe conçues pour les applications de laboratoire et industrielles les plus sensibles. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, adaptés à vos exigences thermiques précises.

Que vous traitiez des nanoplaquettes de graphène ou des poudres mixtes très actives, nos fours sous vide personnalisables garantissent une élimination profonde des solvants tout en préservant la morphologie structurelle.

Prêt à optimiser votre processus de séchage ? Contactez nos experts techniques dès aujourd'hui pour trouver le four haute température idéal pour vos besoins uniques !

Guide Visuel

Références

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de fusion à induction sous vide et four de fusion à arc

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quel rôle joue un four de recuit sous vide dans la synthèse du NCG ? Carbonisation de précision pour les nanomatériaux

- Quel rôle joue un four sous vide dans la réduction du GO en rGO ? Optimisez vos composites de graphène de haute pureté

- Pourquoi un four doublé de molybdène est-il préféré pour le frittage de pièces en acier MIM ? Prévenir la contamination par le carbone

- Pourquoi un four sous vide est-il nécessaire dans le flux de production des nanosphères de carbone ? Assurer une haute pureté et une bonne dispersion

- Comment fonctionne le processus d'évacuation dans un four sous vide ? Obtenez un contrôle métallurgique précis

- Quelles sont les principales différences de température maximale entre les fours sous vide faible et sous vide poussé ? Atteignez des températures plus élevées pour une pureté accrue.

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Comment un appareil d'imprégnation sous vide facilite-t-il l'incorporation des PCM dans les composites biomimétiques ? Augmentez les taux de remplissage à 96 %