En bref, le processus d'évacuation utilise un système de vide dédié pour pomper mécaniquement l'air et les autres gaz hors d'une chambre de four scellée. Ce système, composé de pompes à vide, de vannes et de manomètres, réduit la pression interne à un niveau spécifique et prédéterminé avant le début du cycle de chauffage. L'objectif principal est de créer un environnement contrôlé, pauvre en oxygène.

L'évacuation est plus que la simple élimination de l'air ; c'est l'étape fondamentale pour obtenir un contrôle métallurgique. En créant un quasi-vide, vous empêchez les réactions chimiques indésirables telles que l'oxydation, garantissant que l'intégrité et l'état de surface du matériau sont préservés à haute température.

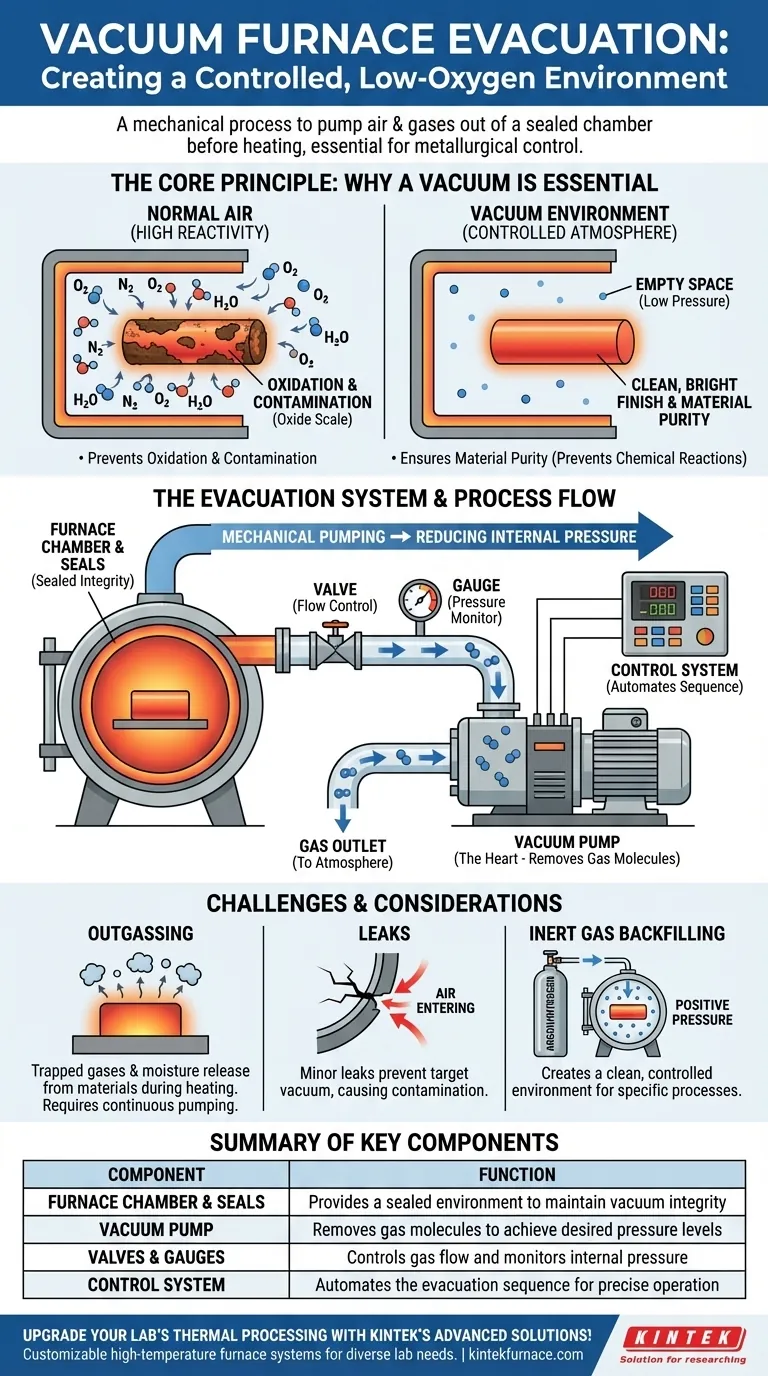

Le Principe Fondamental : Pourquoi le Vide est Essentiel

La principale raison de faire fonctionner un four sous vide est de contrôler l'atmosphère qui entoure la pièce à usiner. À des températures élevées, les matériaux deviennent beaucoup plus réactifs, et les gaz présents dans l'air normal peuvent provoquer des effets indésirables.

Prévention de l'Oxydation et de la Contamination

Le bénéfice le plus immédiat est l'élimination de l'oxygène. À haute température, l'oxygène réagit facilement avec la surface de la plupart des métaux, créant une couche de calamine d'oxyde. Un environnement sous vide élimine efficacement cette possibilité, ce qui se traduit par une finition de pièce propre et brillante.

Assurer la Pureté du Matériau

Au-delà du simple oxygène, le système de vide élimine les autres gaz atmosphériques et l'humidité. Cela empêche les réactions chimiques indésirables qui pourraient modifier la composition, les propriétés mécaniques ou les performances du matériau, ce qui est crucial pour les applications de haute pureté.

Analyse du Système d'Évacuation

Le processus d'évacuation n'est pas la fonction d'un seul composant, mais plutôt un système intégré fonctionnant de concert.

La Chambre du Four et les Joints

Le processus commence par une chambre ou une « coque » de four scellée. L'intégrité de ce récipient et de ses joints est essentielle pour garantir qu'un vide peut être atteint et maintenu sans fuites.

La Pompe à Vide

C'est le cœur du système. La pompe à vide est responsable de l'extraction physique des molécules de gaz de la chambre scellée et de leur transfert vers l'atmosphère extérieure. Le type et la puissance de la pompe déterminent à quel point la pression peut être basse (ou à quel point le vide peut être « profond »).

Vannes et Dispositifs de Mesure

Les vannes sont utilisées pour isoler la chambre du four de la pompe et pour contrôler le flux de gaz. Un dispositif de mesure du vide, ou manomètre, surveille constamment la pression à l'intérieur de la chambre, fournissant les informations nécessaires pour savoir quand le niveau de vide cible a été atteint.

Le Système de Contrôle

Un four sous vide moderne utilise un système de contrôle automatisé. Ce système orchestre toute la séquence, activant les pompes pour commencer l'évacuation et ne permettant aux éléments chauffants de s'allumer qu'après confirmation du niveau de vide requis.

Comprendre les Compromis et les Pièges Courants

Bien que la création d'un vide soit très bénéfique, le processus implique des considérations clés et des défis potentiels qui doivent être gérés pour un fonctionnement réussi.

Niveau de Vide vs. Temps de Processus

Atteindre un vide très poussé nécessite des systèmes de pompage plus puissants et beaucoup plus de temps. Pour de nombreux processus, un vide modéré qui élimine simplement l'oxygène réactif est suffisant et plus économique que de tirer un vide « dur ».

Le Problème du Dégazage

Lorsque la pièce à usiner et les composants internes du four chauffent, ils peuvent libérer des gaz piégés et de l'humidité dans un processus appelé dégazage. Le système de vide doit continuer à fonctionner pendant le cycle de chauffage pour éliminer ces gaz libérés et maintenir la pression désirée.

Fuites dans le Système

Même une fuite mineure dans un joint ou un raccord peut empêcher le four d'atteindre son niveau de vide cible. Cela permet à l'oxygène et à d'autres contaminants de pénétrer dans la chambre, ce qui va à l'encontre de l'objectif du processus et peut potentiellement ruiner la pièce à usiner.

Remplissage Inverse par Gaz Inerte

Le vide n'est pas toujours l'atmosphère de traitement finale. Souvent, la chambre est évacuée pour éliminer les contaminants, puis remplie à nouveau avec un gaz inerte de haute pureté, comme l'argon ou l'azote. Cela crée un environnement propre à pression positive pour des processus spécifiques comme le brasage ou la trempe à gaz.

Faire le Bon Choix pour Votre Objectif

Les paramètres spécifiques du processus d'évacuation doivent être adaptés au matériau traité et au résultat souhaité.

- Si votre objectif principal est d'empêcher l'oxydation de surface (par exemple, le recuit brillant) : Un vide modéré pour éliminer la majeure partie de l'oxygène atmosphérique est souvent suffisant et efficace.

- Si votre objectif principal est le traitement de haute pureté (par exemple, la fabrication d'implants médicaux ou le brasage aérospatial) : Un vide plus poussé est essentiel pour éliminer les contaminants traces et gérer efficacement le dégazage.

- Si votre objectif principal est le chauffage et le refroidissement contrôlés : Utilisez l'évacuation pour créer une base propre, puis remplissez à nouveau avec un gaz inerte pour assurer un transfert de chaleur uniforme et permettre une trempe rapide à gaz.

En fin de compte, maîtriser le processus d'évacuation est fondamental pour obtenir des résultats prévisibles et de haute qualité dans le traitement thermique moderne.

Tableau Récapitulatif :

| Composant | Fonction |

|---|---|

| Chambre du Four et Joints | Fournit un environnement scellé pour maintenir l'intégrité du vide |

| Pompe à Vide | Élimine les molécules de gaz pour atteindre les niveaux de pression souhaités |

| Vannes et Manomètres | Contrôle le flux de gaz et surveille la pression interne |

| Système de Contrôle | Automatise la séquence d'évacuation pour un fonctionnement précis |

Améliorez le traitement thermique de votre laboratoire avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique