Essentiellement, un four sous vide crée un environnement ultra-pur en éliminant physiquement les gaz réactifs qui provoquent la contamination. En pompant l'air, l'oxygène et l'humidité avant le chauffage, il élimine la cause première des réactions chimiques indésirables, garantissant que le matériau final est structurellement et chimiquement vierge.

En éliminant l'atmosphère, vous supprimez la source de contamination. Un four sous vide ne concerne pas seulement la chaleur ; il s'agit de fournir un espace contrôlé et inerte où des températures élevées peuvent modifier un matériau sans introduire d'impuretés comme des oxydes.

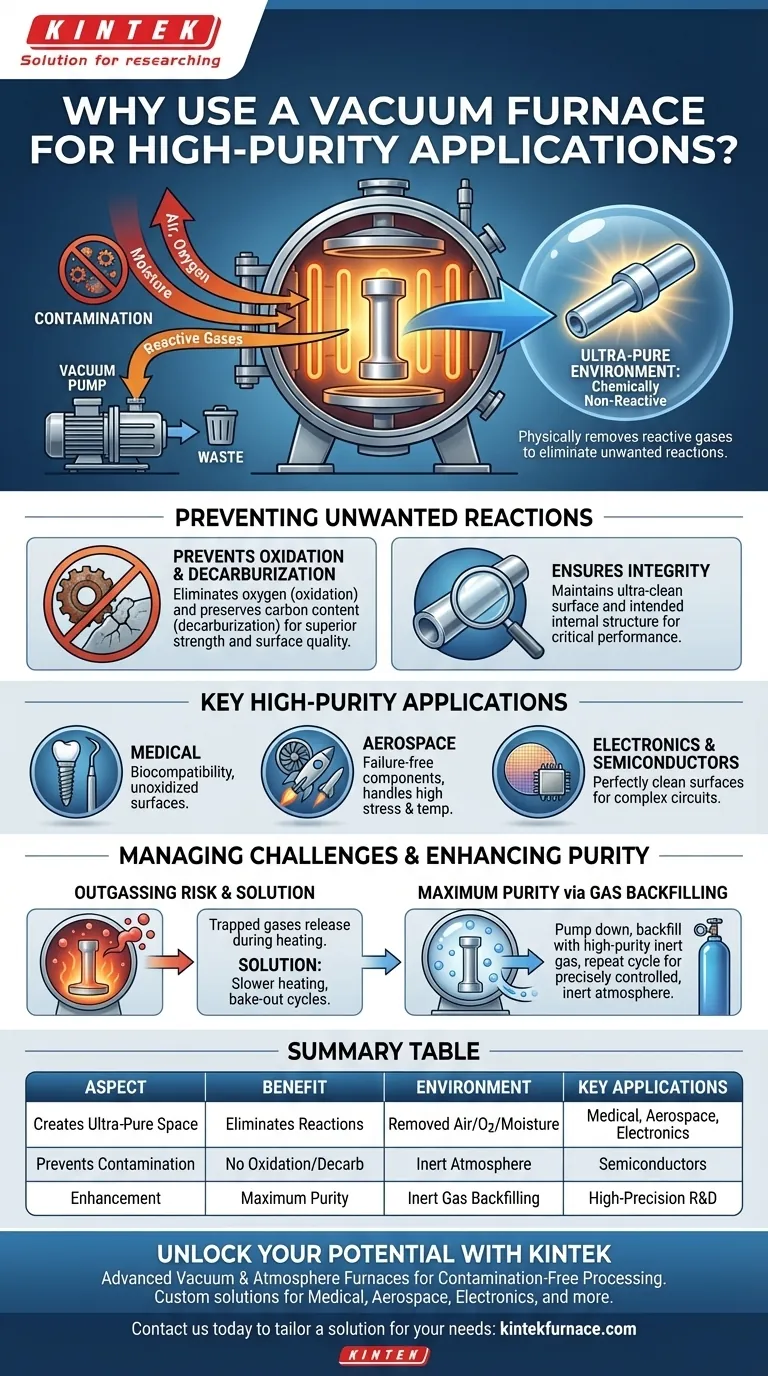

Le principe fondamental : Éliminer les réactions indésirables

Le principal avantage d'un four sous vide est sa capacité à créer un environnement chimiquement non réactif. Cela empêche les processus à haute température de dégrader le matériau traité.

Élimination des principaux contaminants

La première étape de tout processus impliquant un four sous vide est l'établissement du vide. Cette action élimine les contaminants les plus courants de la chambre : l'air, l'humidité et autres gaz réactifs.

Sans cette étape, ces éléments réagiraient facilement avec le matériau chaud, modifiant fondamentalement ses propriétés.

Prévention de l'oxydation et de la décarburation

L'oxydation est la forme de contamination la plus courante, où l'oxygène réagit avec la surface d'un métal pour former une couche d'oxyde fragile. Un environnement sous vide est intrinsèquement exempt d'oxygène, ce qui empêche cela entièrement.

De même, la décarburation, la perte de teneur en carbone de la surface de l'acier, est évitée. Ceci est essentiel pour maintenir la dureté et la durée de vie en fatigue des alliages à haute résistance.

Assurer l'intégrité de surface et structurelle

En prévenant ces réactions indésirables, le four garantit que le produit final possède une surface ultra-propre et conserve sa structure interne prévue.

Ceci est non négociable pour les applications où la qualité de surface ou la pureté chimique affecte directement les performances, comme les implants médicaux ou les wafers de semi-conducteurs.

Applications clés axées sur la pureté

Les avantages du traitement sous vide sont les plus évidents dans les industries n'ayant aucune tolérance pour la défaillance ou la contamination du matériau.

Médical et Aérospatial

Pour les implants médicaux, une surface pure et non oxydée est essentielle pour la biocompatibilité et la prévention du rejet par le corps.

Dans l'aérospatiale, les composants tels que les aubes de turbine doivent être exempts d'impuretés de surface qui pourraient devenir des points de contrainte et entraîner une défaillance catastrophique à haute température et pression.

Électronique et Semi-conducteurs

La fabrication de semi-conducteurs et d'électronique avancée repose sur des surfaces parfaitement propres. Même une contamination microscopique peut ruiner des circuits complexes, faisant du traitement sous vide une exigence standard.

Comprendre les compromis et les défis

Bien que puissants, les fours sous vide ne sont pas sans complexités. Reconnaître celles-ci est essentiel pour une mise en œuvre réussie.

Le risque de dégazage

Le dégazage est un phénomène où les gaz piégés à l'intérieur du matériau lui-même sont libérés dans le vide lorsque la pièce chauffe. Ces gaz libérés peuvent ensuite contaminer la surface de la pièce.

Un contrôle minutieux du processus, y compris des vitesses de chauffage plus lentes ou des cycles préliminaires de « cuisson » (bake-out), est souvent nécessaire pour gérer cet effet.

Limitations opérationnelles et matérielles

Les pompes à vide nécessitent un entretien plus fréquent et spécialisé que les systèmes de four à atmosphère standard.

Le refroidissement peut également être plus lent, car il y a moins de molécules de gaz pour transférer la chaleur loin de la pièce. De plus, certains matériaux peuvent subir une sublimation (passer directement de l'état solide à gazeux) sous un vide poussé.

Améliorer la pureté par le remplissage de gaz

Pour le plus haut niveau de pureté, une technique courante consiste à mettre la chambre sous vide, puis à la remplir d'un gaz inerte de haute pureté, tel que l'argon ou l'azote.

Répéter ce cycle de pompage et de purge plusieurs fois peut diluer et éliminer davantage tout gaz réactif résiduel, créant une atmosphère inerte précisément contrôlée.

Faire le bon choix pour votre processus

La sélection du bon processus thermique dépend entièrement de votre matériau et de l'objectif final.

- Si votre objectif principal est d'éviter l'oxydation de surface : Un four sous vide offre le moyen le plus fiable de créer un environnement complètement exempt d'oxygène pour traiter les métaux sensibles.

- Si votre objectif principal est d'atteindre une pureté maximale du matériau : Utilisez un vide poussé combiné à de multiples cycles de purge au gaz inerte pour éliminer les contaminants atmosphériques et piégés.

- Si vous traitez des matériaux sujets au dégazage : Prévoyez un pompage plus lent ou un cycle de cuisson préliminaire pour gérer la contamination provenant du matériau lui-même.

En fin de compte, un four sous vide vous offre un niveau de contrôle inégalé sur l'environnement de traitement, vous permettant d'atteindre des propriétés matérielles qui sont tout simplement impossibles autrement.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Environnement | Crée un espace inerte ultra-pur en éliminant l'air, l'oxygène et l'humidité |

| Prévention de la contamination | Élimine l'oxydation, la décarburation et les réactions chimiques indésirables |

| Applications clés | Implants médicaux, composants aérospatiaux, semi-conducteurs et électronique |

| Défis | Risques de dégazage, refroidissement plus lent et exigences de maintenance |

| Amélioration | Utilisation du remplissage de gaz inerte pour une pureté maximale |

Libérez le plein potentiel de vos applications de haute pureté avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à sole, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans les secteurs médical, aérospatial ou électronique, nos fours sous vide garantissent un traitement sans contamination pour des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et améliorer la pureté et les performances de vos matériaux !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité