Dans un four sous vide, les gaz inertes sont nécessaires pour deux raisons essentielles et distinctes. Ils créent d'abord une atmosphère non réactive pour prévenir l'oxydation à haute température des matériaux. Deuxièmement, ils servent de milieu pour un refroidissement rapide et contrôlé, un processus connu sous le nom de trempe gazeuse, essentiel pour obtenir des propriétés métallurgiques spécifiques.

Le rôle du gaz inerte va au-delà du simple remplacement du vide. Bien qu'un vide élimine les éléments réactifs, un remplissage de gaz inerte offre à la fois un bouclier protecteur supérieur et, surtout, un milieu pour un contrôle thermique précis et accéléré qu'un vide seul ne peut pas fournir.

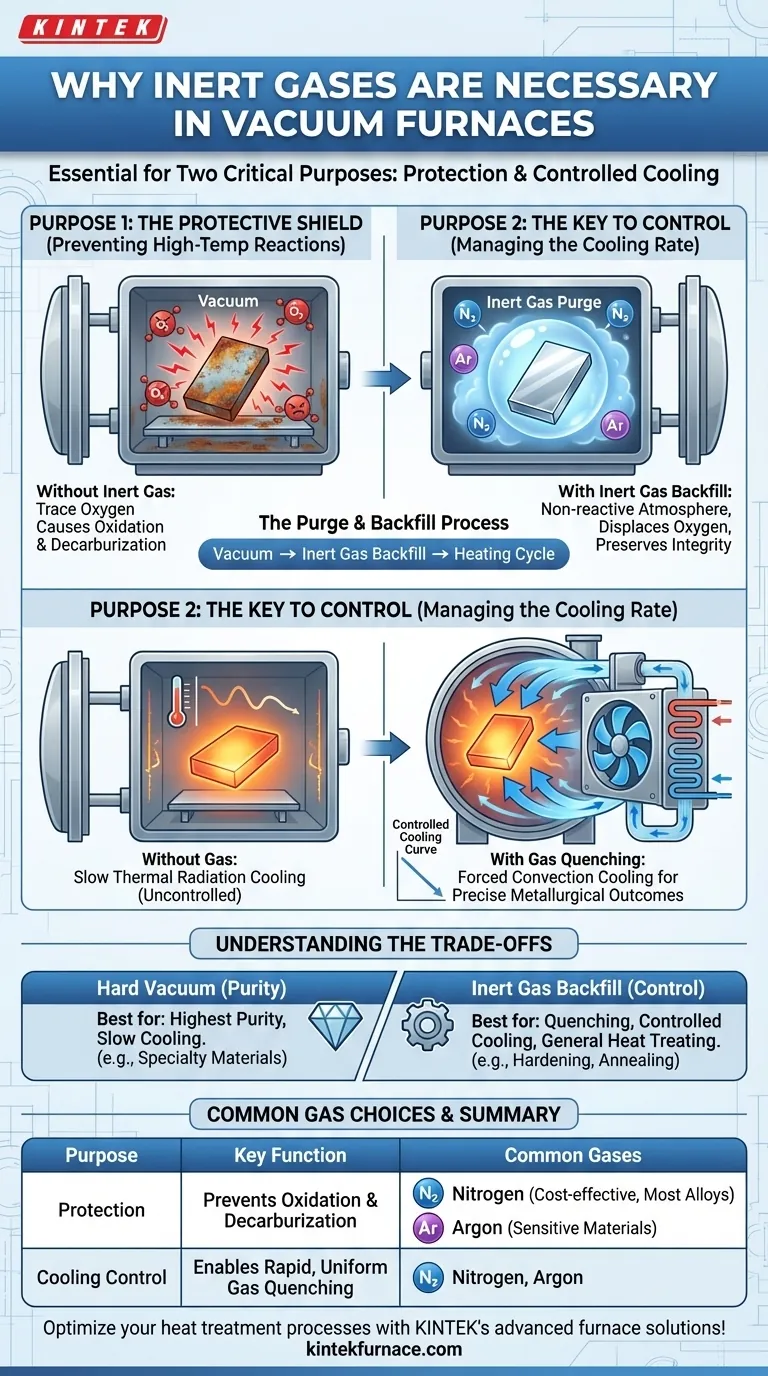

Le bouclier protecteur : prévention des réactions à haute température

Aux températures élevées à l'intérieur d'un four sous vide, les matériaux deviennent très sensibles aux réactions chimiques avec tout gaz atmosphérique résiduel. La fonction première d'un gaz inerte est de créer un environnement à pression positive chimiquement non réactif.

Élimination du risque d'oxydation

Même dans un environnement de vide poussé, des traces d'oxygène peuvent subsister. Lorsqu'ils sont chauffés, les métaux réagissent facilement avec cet oxygène, formant des oxydes à la surface qui peuvent compromettre l'intégrité structurelle, la conductivité et l'apparence du matériau. Une purge de gaz inerte déplace cet oxygène résiduel, éliminant efficacement le risque d'oxydation.

Préservation de l'intégrité du matériau

Au-delà de l'oxygène, d'autres gaz réactifs peuvent provoquer des changements indésirables. L'introduction d'un gaz inerte comme l'azote ou l'argon garantit que l'atmosphère du four ne réagit pas avec la pièce. Ceci est essentiel pour prévenir des problèmes tels que la décarburation dans les aciers ou d'autres changements chimiques au niveau de la surface qui altèrent les caractéristiques prévues du matériau.

Le processus de purge et de remplissage

Le gaz inerte est généralement introduit dans la chambre du four après que le vide initial a été effectué mais avant le début du cycle de chauffage. Ce processus de "remplissage" purge toutes les molécules réactives restantes et établit un environnement stable et protecteur pour l'ensemble du cycle thermique.

La clé du contrôle : gérer le taux de refroidissement

Le rôle peut-être le plus crucial des gaz inertes dans les fours sous vide modernes est de contrôler la phase de refroidissement. La vitesse à laquelle un matériau refroidit détermine sa microstructure finale et, par conséquent, ses propriétés mécaniques comme la dureté et la résistance.

Pourquoi la vitesse de refroidissement est importante

Un vide pur est un excellent isolant. Le refroidissement d'une pièce sous vide repose uniquement sur un rayonnement thermique lent, offrant très peu de contrôle. Pour de nombreux processus de traitement thermique, tels que le durcissement ou le recuit, un taux de refroidissement spécifique, souvent rapide, est nécessaire pour fixer la structure cristalline souhaitée.

Le mécanisme de la trempe gazeuse

Le gaz inerte permet un refroidissement par convection forcée, ou trempe gazeuse. Dans ce processus, le gaz inerte est mis en circulation par un puissant ventilateur à travers un échangeur de chaleur (généralement refroidi à l'eau), puis réinjecté dans la zone chaude du four à grande vitesse. Ce gaz refroidi absorbe rapidement et uniformément la chaleur de la pièce, permettant un contrôle précis du taux de refroidissement.

Contrôle supérieur sur le refroidissement sous vide

En faisant varier la pression du gaz, le type (argon vs. azote) et la vitesse du ventilateur, les opérateurs peuvent gérer précisément la courbe de refroidissement. Ce niveau de contrôle est impossible dans un vide pur, rendant le gaz inerte essentiel pour tout processus nécessitant une trempe.

Comprendre les compromis

Bien que puissante, une atmosphère de gaz inerte n'est pas la seule option. Le choix entre un vide poussé et un remplissage de gaz inerte dépend entièrement des objectifs du processus.

Quand le vide pur est supérieur

Pour les applications où la pureté absolue la plus élevée est requise et un refroidissement rapide n'est pas nécessaire, un vide poussé est idéal. Certains matériaux très réactifs ou spéciaux peuvent avoir des réactions subtiles même avec l'azote ou l'argon. Dans ces cas, un vide pur offre l'environnement le plus non réactif possible, bien qu'avec un refroidissement très lent et incontrôlé.

Quand le gaz inerte est essentiel

Si le processus nécessite une forme quelconque de trempe ou de refroidissement contrôlé pour obtenir des propriétés mécaniques spécifiques, un remplissage de gaz inerte est non négociable. La capacité d'utiliser la convection pour le transfert de chaleur est le seul moyen d'atteindre les vitesses de refroidissement rapides nécessaires pour le durcissement et les traitements similaires.

Choix courants de gaz : Azote vs. Argon

L'azote est le gaz inerte le plus courant et le plus économique utilisé dans les fours sous vide. Il convient à la plupart des applications de traitement thermique impliquant des aciers et d'autres alliages courants.

L'argon est plus dense et chimiquement plus inerte que l'azote. Il est utilisé pour les matériaux plus sensibles, comme le titane ou certains superalliages, où il existe un risque que l'azote réagisse avec le matériau à haute température pour former des nitrures indésirables.

Faire le bon choix pour votre processus

Le choix de l'atmosphère de four correcte est fondamental pour obtenir le résultat souhaité. Votre décision doit être basée sur le matériau traité et les propriétés finales que vous devez obtenir.

- Si votre objectif principal est la pureté maximale avec un refroidissement lent : Un vide poussé sans remplissage de gaz fournit l'environnement le plus non réactif.

- Si votre objectif principal est d'éviter l'oxydation pendant le traitement thermique général : L'azote est un gaz inerte économique qui offre une excellente protection pour la plupart des alliages.

- Si votre objectif principal est un refroidissement rapide et contrôlé (trempe) : Un remplissage de gaz inerte (azote ou argon) avec un système de convection forcée est essentiel.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane : L'argon est le choix préféré pour éliminer tout risque de formation de nitrures à haute température.

En fin de compte, l'utilisation stratégique des gaz inertes transforme le four sous vide d'une simple chambre de chauffage en un outil de précision pour le traitement avancé des matériaux.

Tableau récapitulatif :

| Objectif | Fonction clé | Gaz courants |

|---|---|---|

| Protection | Prévient l'oxydation et la décarburation en créant une atmosphère non réactive | Azote, Argon |

| Contrôle du refroidissement | Permet une trempe gazeuse rapide et uniforme pour des résultats métallurgiques précis | Azote, Argon |

Optimisez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre traitement des matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures