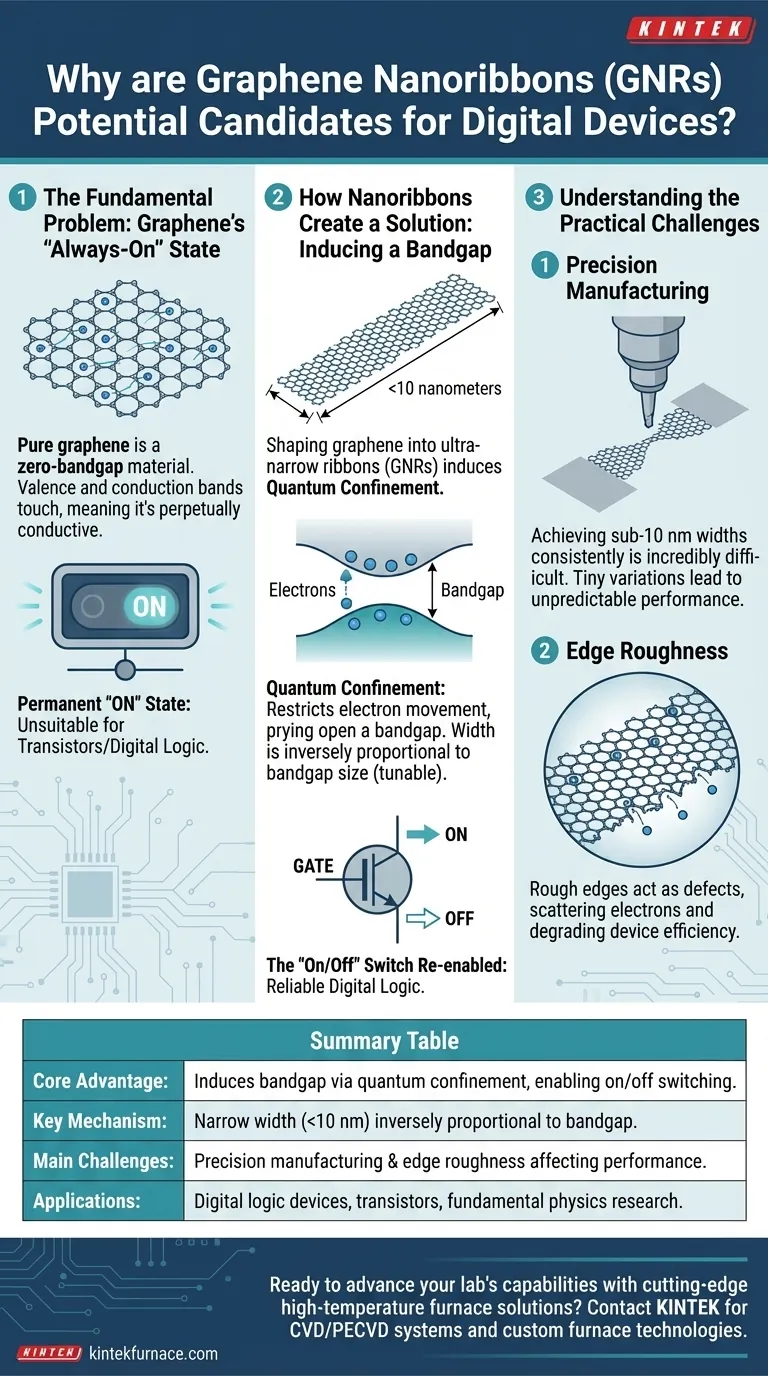

Les rubans de graphène sont considérés comme des candidats pour les dispositifs numériques car ils résolvent un défaut fondamental du graphène pur : ils possèdent une bande interdite électronique. Bien que le graphène en vrac soit un excellent conducteur, il ne peut pas être efficacement « éteint », ce qui le rend inadapté aux transistors. En façonnant le graphène en rubans ultra-étroits, une bande interdite est créée, permettant l'action de commutation marche/arrêt qui est à la base de toute logique numérique.

Le problème fondamental du graphène pur pour l'électronique numérique est son manque de bande interdite, l'empêchant d'agir comme un interrupteur. La création de rubans nanométriques induit cette bande interdite nécessaire par un principe appelé confinement quantique, mais l'extrême précision requise lors de la fabrication reste un obstacle majeur à l'application pratique.

Le problème fondamental : l'état « toujours allumé » du graphène

Pour comprendre la promesse des rubans nanométriques, nous devons d'abord comprendre la limitation de leur matériau parent, le graphène. Le défi réside dans une propriété appelée la bande interdite électronique.

Qu'est-ce qu'une bande interdite ?

Une bande interdite est l'énergie minimale requise pour exciter un électron d'un état non conducteur (la bande de valence) à un état conducteur (la bande de conduction).

Les matériaux comme le silicium possèdent une bande interdite, ce qui nous permet de contrôler le flux d'électricité. En appliquant une tension, nous pouvons fournir aux électrons suffisamment d'énergie pour franchir cette lacune et mettre le courant « en marche ». Retirer la tension prive les électrons de suffisamment d'énergie, éteignant le courant.

La bande interdite manquante du graphène

Le graphène pur est un matériau à « bande interdite nulle ». Ses bandes de valence et de conduction se touchent, ce qui signifie qu'il faut très peu d'énergie pour faire circuler les électrons.

Cela rend le graphène perpétuellement conducteur. Un transistor construit à partir de celui-ci serait définitivement « allumé », ce qui est inutile pour un interrupteur numérique qui doit représenter à la fois des 1 (allumé) et des 0 (éteint).

Comment les rubans nanométriques créent une solution

Les rubans nanométriques de graphène (GNR) surmontent cette limitation en modifiant fondamentalement la structure électronique du matériau grâce à ses dimensions physiques.

Introduction au confinement quantique

Lorsque le graphène est façonné en un ruban extrêmement étroit — généralement inférieur à 10 nanomètres de large — les électrons sont spatialement restreints. Cet effet est connu sous le nom de confinement quantique.

Imaginez les électrons circulant dans une large feuille de graphène comme l'eau dans un vaste océan. Dans un ruban nanométrique, ils sont forcés d'entrer dans un canal étroit. Ce confinement restreint leur mouvement et modifie leurs niveaux d'énergie autorisés, ouvrant effectivement une bande interdite là où il n'y en avait pas auparavant.

Le rôle critique de la largeur

La taille de cette bande interdite induite est inversement proportionnelle à la largeur du ruban. Plus le GNR est étroit, plus la bande interdite devient grande.

Cette ajustabilité est puissante. Elle suggère que nous pourrions concevoir des GNR avec des bandes interdites spécifiques adaptées à différentes applications, tout comme nous le faisons aujourd'hui avec différents matériaux semi-conducteurs.

Le commutateur « Marche/Arrêt » réactivé

Avec une bande interdite en place, un transistor basé sur des GNR peut enfin fonctionner comme un véritable commutateur. L'application d'une tension de grille peut pousser les électrons à travers la lacune pour mettre l'appareil sous tension (ON), et le retrait permet à l'appareil de s'éteindre complètement (OFF), permettant une logique numérique fiable.

Comprendre les défis pratiques

Bien que la théorie soit prometteuse, la voie vers l'utilisation des GNR dans les dispositifs commerciaux est définie par des obstacles de fabrication importants.

Le défi de la fabrication de précision

Atteindre les largeurs requises inférieures à 10 nm de manière cohérente et à grande échelle est incroyablement difficile. Même de minuscules variations dans la largeur d'un seul ruban peuvent modifier ses propriétés électroniques, entraînant des performances imprévisibles du dispositif.

Le problème de la « rugosité des bords »

Les bords du ruban nanométrique doivent être parfaitement lisses à l'échelle atomique. Toute bordure rugueuse ou irrégulière agit comme des défauts qui diffusent les électrons lorsqu'ils traversent le ruban.

Cette diffusion perturbe le flux régulier de courant, dégradant les performances et l'efficacité du dispositif, tout comme la friction ralentit un objet en mouvement.

Faire le bon choix pour votre objectif

Évaluer le potentiel des rubans nanométriques de graphène nécessite de comprendre leur position actuelle sur le spectre, de la recherche fondamentale à la technologie appliquée.

- Si votre objectif principal est la recherche fondamentale en physique : Les GNR sont une excellente plateforme pour étudier les effets du confinement quantique et explorer de nouveaux phénomènes électroniques.

- Si votre objectif principal est l'application commerciale à court terme : Les immenses défis liés à la précision de fabrication et au contrôle des bords signifient que les GNR restent une perspective à long terme, et non un remplacement direct du silicium.

Comprendre à la fois les principes quantiques qui confèrent aux GNR leur potentiel et les obstacles de fabrication qui les limitent actuellement est essentiel pour tracer leur avenir dans l'électronique numérique.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Avantage principal | Induit une bande interdite par confinement quantique, permettant la commutation marche/arrêt pour les transistors |

| Mécanisme clé | Largeur étroite (<10 nm) inversement proportionnelle à la taille de la bande interdite |

| Défis principaux | Précision de fabrication et rugosité des bords affectant les performances |

| Applications | Dispositifs logiques numériques, transistors et recherche fondamentale en physique |

Prêt à faire progresser les capacités de votre laboratoire avec des solutions de four à haute température de pointe ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des solutions avancées telles que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques, vous aidant à surmonter les défis de la recherche et du développement de matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de fours sur mesure peuvent stimuler vos innovations !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision