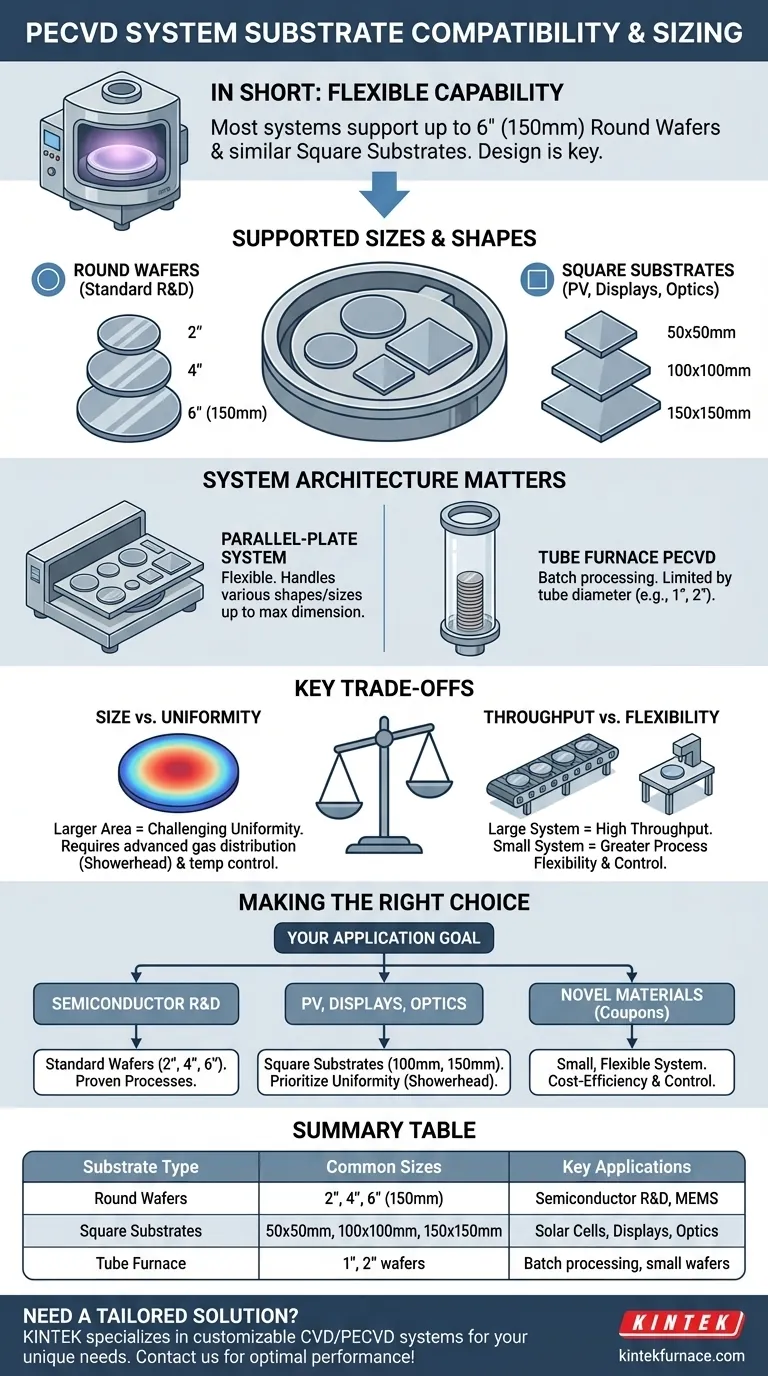

En bref, la plupart des systèmes PECVD de recherche et développement acceptent une gamme de tailles de substrats, supportant généralement des wafers circulaires standards jusqu'à 6 pouces (150 mm) de diamètre ainsi que des substrats carrés de dimensions similaires. Cependant, la taille exacte n'est pas une norme universelle et est fondamentalement déterminée par la conception de la chambre et la configuration matérielle spécifique du système.

L'information clé à retenir est que la "taille du wafer" est souvent un raccourci pour la surface maximale du substrat d'un système. Vous devez regarder au-delà d'une simple mesure de diamètre et considérer la compatibilité du système avec les wafers ronds et les substrats carrés pour vous assurer qu'il correspond à vos exigences de fabrication spécifiques.

Décryptage de la Compatibilité des Substrats PECVD

Lors de l'évaluation d'un système de dépôt chimique en phase vapeur assisté par plasma (PECVD), comprendre sa capacité en substrat va au-delà d'un simple chiffre. Cela implique la forme, la gamme de tailles et l'architecture sous-jacente de l'outil lui-même.

Tailles Standard de Wafers Ronds

La plupart des systèmes PECVD utilisés dans la recherche sur les semi-conducteurs et les MEMS sont construits autour de tailles de wafers de silicium standard. La taille maximale la plus courante pour ces plateformes est de 6 pouces (ou 150 mm) de diamètre.

Ces systèmes sont généralement conçus pour manipuler également des wafers plus petits, acceptant souvent des wafers de 2 pouces et de 4 pouces avec de simples platines porte-substrats ou des ajustements d'outillage.

Prise en Charge des Substrats Carrés

De nombreuses applications, en particulier dans des domaines comme les cellules solaires, les écrans ou l'optique spécialisée, utilisent des substrats carrés ou rectangulaires.

Les plateformes PECVD sont fréquemment conçues pour supporter ces formats. Les tailles courantes prises en charge incluent 50 mm x 50 mm, 100 mm x 100 mm et 150 mm x 150 mm, qui correspondent approximativement aux diamètres de wafers de 2, 4 et 6 pouces.

Le Rôle de l'Architecture du Système

La conception physique du système PECVD est la contrainte ultime. Un système à plaques parallèles avec une grande électrode inférieure plate (platine) peut souvent manipuler diverses formes jusqu'à sa dimension maximale.

En revanche, un PECVD à four tubulaire est conçu pour des lots de wafers arrangés verticalement dans un tube de quartz. Ceux-ci sont intrinsèquement limités au diamètre du tube, avec des tailles courantes conçues pour des wafers de 1 pouce et 2 pouces.

Comprendre les Compromis : Taille vs. Uniformité

La sélection d'un système basé sur la taille implique des compromis critiques en termes de performance. Une chambre plus grande ne signifie pas automatiquement de meilleurs résultats, surtout pour les échantillons plus petits.

Le Défi de l'Uniformité

À mesure que la taille du substrat augmente, maintenir une déposition uniforme devient significativement plus difficile. Atteindre une épaisseur de film, un indice de réfraction et une contrainte constants sur une surface de 6 pouces nécessite un contrôle de processus sophistiqué.

Cela inclut une gestion précise de la température sur toute la platine et une distribution avancée des gaz, souvent en utilisant une conception "pommeau de douche" pour assurer que les gaz précurseurs sont délivrés uniformément.

Débit vs. Flexibilité

Les systèmes plus grands offrent un débit plus élevé, vous permettant de revêtir une plus grande surface ou plus de wafers à la fois.

Cependant, des systèmes plus petits et dédiés peuvent offrir une plus grande flexibilité pour le développement de processus et peuvent fournir un contrôle plus précis pour la recherche sur de nouveaux matériaux sur des échantillons plus petits, de taille coupon. L'exécution d'un petit échantillon dans une grande chambre peut être inefficace et peut compromettre les résultats du processus si elle n'est pas correctement configurée.

Faire le Bon Choix pour Votre Application

Pour vous assurer de sélectionner un système compatible et efficace, vous devez aligner les capacités de la machine avec votre objectif de recherche ou de production principal.

- Si votre objectif principal est la R&D en semi-conducteurs standard : Recherchez des systèmes prenant explicitement en charge les tailles de wafers courantes comme 2 pouces, 4 pouces et 6 pouces, car ceux-ci auront des processus et des outils éprouvés.

- Si votre objectif principal est le photovoltaïque, les écrans ou l'optique : Priorisez les systèmes qui spécifient la compatibilité avec les substrats carrés (par exemple, 100 mm x 100 mm ou 150 mm x 150 mm) et qui disposent d'une injection de gaz en pommeau de douche pour l'uniformité.

- Si votre objectif principal est les nouveaux matériaux sur de petits coupons : Un système plus petit et plus flexible peut offrir une meilleure rentabilité et un meilleur contrôle des processus qu'une plateforme de grande surface.

En fin de compte, vous devez vérifier les spécifications de la chambre et de la platine du système par rapport aux dimensions exactes de votre substrat pour garantir la compatibilité.

Tableau Récapitulatif :

| Type de Substrat | Tailles Courantes Prises en Charge | Applications Clés |

|---|---|---|

| Wafers Ronds | 2", 4", 6" (150 mm) | R&D Semi-conducteurs, MEMS |

| Substrats Carrés | 50x50 mm, 100x100 mm, 150x150 mm | Cellules Solaires, Écrans, Optique |

| PECVD à Four Tubulaire | Wafers de 1", 2" | Traitement par lots pour petits wafers |

Besoin d'un système PECVD adapté à vos besoins spécifiques en substrats ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour correspondre précisément à vos exigences expérimentales. Que vous soyez en R&D sur les semi-conducteurs, le photovoltaïque ou l'optique, notre expertise en R&D et notre fabrication interne garantissent des performances et une flexibilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces