Fondamentalement, les éléments chauffants au disiliciure de molybdène (MoSi2) sont classés en fonction de leur forme physique et de leur configuration pour s'adapter aux différentes conceptions de fours. Les types les plus courants sont les éléments en forme de U, en forme de W (également appelés à tiges multiples) et en tige droite. Ceux-ci peuvent également être produits sous diverses formes spéciales ou sur mesure pour des applications de chauffage spécifiques et complexes.

Bien que la forme physique soit la différence la plus visible, le véritable défi consiste à sélectionner un élément qui corresponde au profil thermique, à l'atmosphère et à la stratégie de maintenance de votre four. Les propriétés uniques du MoSi2 — sa capacité exceptionnelle à supporter de hautes températures dans l'air et sa fragilité à température ambiante — dictent à la fois sa conception et sa manipulation.

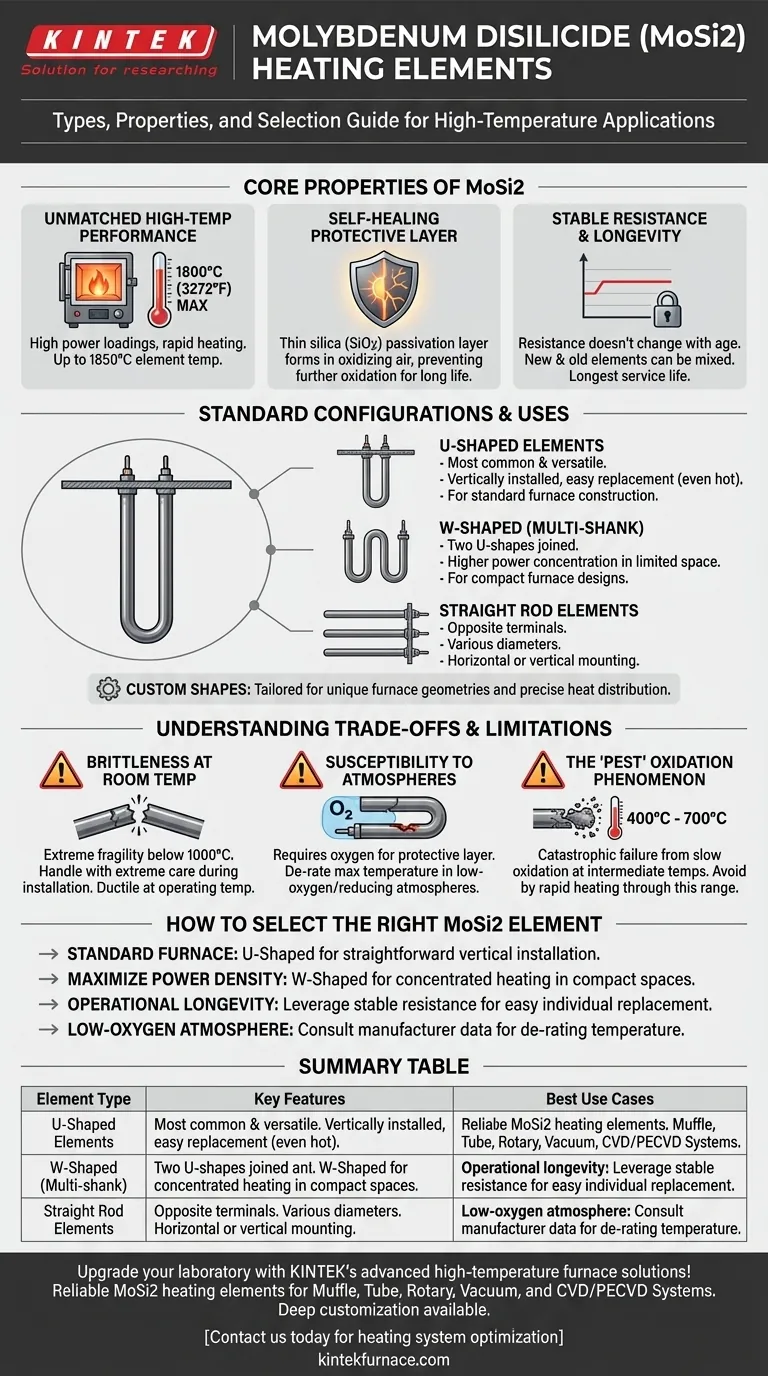

Les propriétés fondamentales des éléments MoSi2

Pour sélectionner le bon type, vous devez d'abord comprendre le matériau lui-même. Le MoSi2 est un composite céramique-métallique prisé pour ses performances dans les environnements les plus exigeants.

Performance inégalée à haute température

Les éléments au disiliciure de molybdène sont réputés pour leur capacité à fonctionner à des températures de four extrêmement élevées, généralement jusqu'à 1800°C (3272°F), certaines qualités atteignant des températures d'élément de 1850°C.

Ils peuvent supporter des charges de puissance (en watts) très élevées, permettant un chauffage rapide du four.

La couche protectrice auto-réparatrice

Dans une atmosphère oxydante (comme l'air), le MoSi2 développe une fine couche superficielle non conductrice de silice (SiO2). Cette couche de passivation protège l'élément contre une oxydation ultérieure et est la clé de sa longue durée de vie à haute température.

Résistance stable et longévité

Contrairement à de nombreux autres éléments métalliques, la résistance électrique du MoSi2 ne change pas avec l'âge ou l'utilisation. Cette stabilité est un avantage significatif, car elle signifie que des éléments neufs et anciens peuvent être connectés dans le même circuit sans problème.

Cette propriété, combinée à sa résistance à l'oxydation, confère au MoSi2 la durée de vie intrinsèque la plus longue de tous les éléments chauffants électriques.

Configurations standard et leurs utilisations

La forme d'un élément MoSi2 est entièrement déterminée par la conception du four et la manière dont la chaleur doit être distribuée.

Éléments en forme de U

La forme en U est la configuration la plus courante et la plus polyvalente. Elle est généralement installée verticalement, suspendue au toit du four, avec les deux bornes électriques sur le dessus.

Cette conception est simple, robuste et facile à remplacer, même lorsque le four est encore chaud.

Éléments en forme de W (à tiges multiples)

Un élément en forme de W ou à tiges multiples est essentiellement deux formes en U jointes. Son objectif principal est de fournir une concentration plus élevée de puissance de chauffage dans une zone spécifique.

Ils sont souvent utilisés dans les conceptions de fours compacts où maximiser la densité de puissance est essentiel.

Éléments en tige droite

Les éléments droits sont utilisés lorsque la conception du four nécessite des bornes sur des côtés opposés. Ils peuvent être montés horizontalement ou verticalement. Ils sont souvent fabriqués avec différents diamètres pour la « zone chaude » et les sections de borne plus froides.

Formes personnalisées et spéciales

Pour les équipements hautement spécialisés, tels que les fours de laboratoire avec des géométries de chambre uniques, les fabricants peuvent produire des formes personnalisées. Cela garantit une distribution de chaleur et une uniformité optimales pour l'application spécifique.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Reconnaître les limites du MoSi2 est essentiel pour une mise en œuvre réussie et pour éviter des défaillances coûteuses.

Fragilité à température ambiante

Le plus grand défi avec le MoSi2 est sa fragilité extrême en dessous de 1000°C. Les éléments sont rigides et fragiles, comme du verre, lorsqu'ils sont froids.

Ils doivent être manipulés avec un soin extrême lors de l'expédition, du déballage et de l'installation pour éviter les fractures. Une fois à température de fonctionnement, ils deviennent plus ductiles et moins sensibles aux chocs mécaniques.

Sensibilité aux atmosphères spécifiques

La couche de silice protectrice nécessite de l'oxygène pour se former et se maintenir. Dans les atmosphères réductrices ou à faible teneur en oxygène, cette couche ne peut pas se former correctement, ce qui entraîne une dégradation accélérée de l'élément.

Si vous travaillez dans une telle atmosphère, la température maximale de l'élément doit être considérablement réduite conformément aux spécifications du fabricant.

Le phénomène d'oxydation par « Pesting »

Aux températures intermédiaires, généralement entre 400°C et 700°C, le MoSi2 peut être sujet à un mode de défaillance catastrophique connu sous le nom de pesting (ou pulvérisation). Cela se produit lorsque l'oxydation lente désintègre le matériau en poudre.

Ceci est généralement évité en chauffant rapidement à travers cette plage de température, ce qui est la pratique standard pour les fours utilisant ces éléments.

Comment choisir le bon élément MoSi2

Votre choix doit être guidé par vos objectifs opérationnels spécifiques et la conception du four.

- Si votre objectif principal est la construction de fours standard : Les éléments en forme de U offrent la solution la plus simple et la plus utilisée pour l'installation verticale.

- Si votre objectif principal est de maximiser la densité de puissance : Les éléments en forme de W (à tiges multiples) concentrent plus de puissance de chauffage dans un espace confiné pour les conceptions compactes.

- Si votre objectif principal est la longévité opérationnelle : Tirez parti de la résistance stable du MoSi2 en remplaçant les éléments individuels au besoin sans avoir à faire correspondre la résistance d'un ensemble complet.

- Si vous opérez dans une atmosphère à faible teneur en oxygène : Vous devez consulter les données du fabricant pour déclasser la température maximale de l'élément afin de prévenir une défaillance prématurée.

Comprendre ces propriétés matérielles et ces configurations vous permet de concevoir et de maintenir un système de chauffage à haute température plus fiable et plus efficace.

Tableau récapitulatif :

| Type d'élément | Caractéristiques clés | Meilleurs cas d'utilisation |

|---|---|---|

| En forme de U | Polyvalent, facile à installer et à remplacer, suspendu verticalement | Construction de fours standard, applications générales à haute température |

| En forme de W (Tiges multiples) | Haute densité de puissance, conception compacte | Maximiser le chauffage dans les espaces confinés, fours compacts |

| Tige droite | Bornes sur des côtés opposés, diamètres variables | Montage horizontal ou vertical dans des conceptions de fours spécifiques |

| Formes personnalisées | Adaptées aux géométries uniques | Applications spécialisées nécessitant une distribution de chaleur précise |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables, y compris des fours Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une efficacité et une longévité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre système de chauffage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température

- Quelle est la plage de température où les éléments chauffants en MoSi2 ne doivent pas être utilisés pendant de longues périodes ? Éviter 400-700°C pour prévenir la défaillance