En bref, les fours de coulée sous vide sont conçus pour traiter une gamme spécialisée de métaux réactifs et haute performance. Cela comprend les matériaux qui seraient compromis par l'exposition à l'air, tels que le titane et ses alliages, les superalliages à base de nickel, le zirconium, le hafnium et d'autres métaux de haute pureté utilisés dans des applications exigeantes comme l'aérospatiale et l'électronique.

La fonction essentielle d'un four de coulée sous vide n'est pas seulement de chauffer le métal, mais de le faire fondre et de le couler dans un environnement hautement contrôlé et exempt d'oxygène. Cela empêche l'oxydation et la contamination, ce qui est la clé pour préserver les propriétés chimiques et mécaniques uniques des alliages avancés.

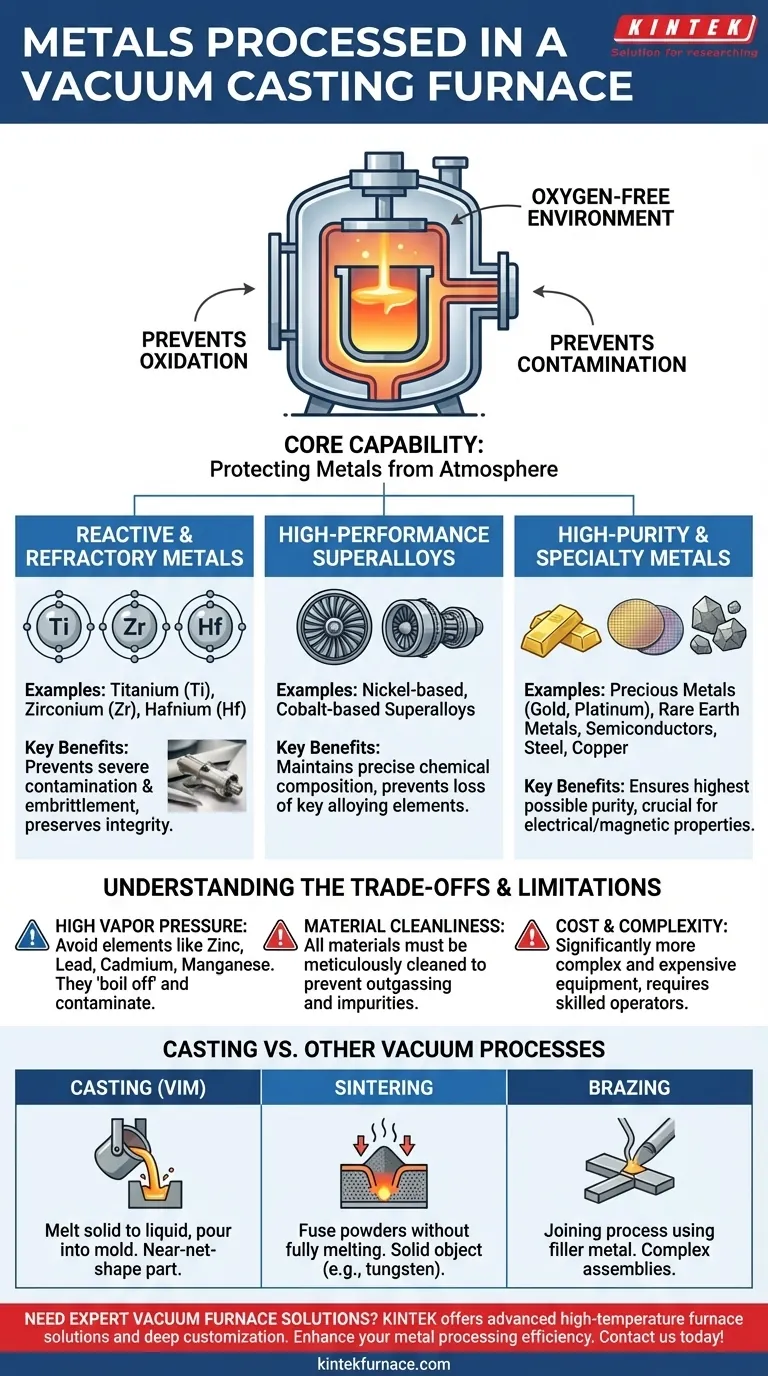

La capacité fondamentale : protéger les métaux de l'atmosphère

L'avantage principal de la coulée sous vide est l'élimination des gaz atmosphériques comme l'oxygène et l'azote. Ces gaz peuvent réagir avec le métal en fusion pour former des impuretés (oxydes et nitrures) qui dégradent sa résistance, sa ductilité et ses performances globales.

Métaux réactifs et réfractaires

Les métaux réactifs comme le titane (Ti), le zirconium (Zr) et le hafnium (Hf) ont une affinité extrêmement élevée pour l'oxygène, surtout à des températures élevées.

Faire fondre ces matériaux à l'air est impossible sans provoquer de contamination et de fragilisation sévères. Un environnement sous vide est le seul moyen de les faire fondre et de les couler tout en préservant leur intégrité.

Superalliages haute performance

Les superalliages à base de nickel et de cobalt sont l'épine dorsale de l'industrie aérospatiale, utilisés pour les aubes de turbine et d'autres composants critiques de moteurs à réaction.

Leurs performances reposent sur une composition chimique précise et complexe. Le vide empêche la perte d'éléments d'alliage clés et garantit que la coulée finale répond à des spécifications métallurgiques exigeantes.

Métaux de haute pureté et spéciaux

Cette catégorie comprend les métaux précieux (or, platine), les terres rares et les métaux pour composants électroniques comme les semi-conducteurs.

Pour ces applications, même des traces d'impuretés peuvent ruiner les propriétés électriques ou magnétiques du matériau. La coulée sous vide garantit la plus haute pureté possible dans le produit final. D'autres métaux courants comme les alliages d'acier, l'acier inoxydable et les alliages de cuivre peuvent également être traités pour des applications de haute pureté.

Coulée par rapport à d'autres procédés de four sous vide

Le terme « four sous vide » décrit une famille d'équipements, et la coulée n'est qu'une application spécifique. Comprendre les distinctions est crucial pour sélectionner la bonne technologie.

Coulée : Fusion et versement

Dans la coulée sous vide, l'objectif principal est de faire fondre une charge solide en un état liquide et de la verser dans un moule pour créer une pièce de forme quasi finale. Ce processus est dominé par les fours de fusion par induction sous vide (VIM).

Frittage : Fusion de poudres

Le frittage sous vide ne fait pas entièrement fondre le matériau. Au lieu de cela, il chauffe des poudres métalliques ou céramiques compactées à une température où les particules fusionnent, formant un objet solide. Ceci est utilisé pour des matériaux tels que le tungstène, les carbures cémentés et certaines céramiques.

Brasage : Assemblage de composants

Le brasage sous vide est un procédé d'assemblage. Il utilise un métal d'apport avec un point de fusion plus bas pour lier deux composants ou plus ensemble. Le vide assure une jointure propre, solide et sans flux, idéale pour les assemblages complexes.

Comprendre les compromis et les limites

Bien que puissants, les procédés sous vide présentent des contraintes spécifiques qui dictent quels matériaux sont appropriés et comment ils doivent être manipulés.

Le problème de la pression de vapeur élevée

Les éléments à haute pression de vapeur, tels que le zinc, le plomb, le cadmium et le manganèse, sont généralement évités dans les procédés à vide poussé.

Sous vide, ces éléments peuvent « s'évaporer » de l'alliage en fusion. Cela contamine non seulement l'intérieur du four, mais modifie également fondamentalement la composition chimique et les propriétés de votre coulée finale.

L'exigence de propreté des matériaux

Tous les matériaux, y compris la charge métallique brute et le creuset, doivent être méticuleusement nettoyés avant d'être placés dans le four.

Tous les contaminants de surface tels que les huiles, les graisses ou les oxydes résiduels vont dégazer sous vide. Cela libère des impuretés dans l'environnement contrôlé, annulant l'objectif du processus et pouvant ruiner la fonte.

Coût et complexité du système

Les fours de coulée sous vide sont nettement plus complexes et coûteux à acheter, à utiliser et à entretenir que leurs homologues à fusion à l'air. Ils nécessitent des opérateurs qualifiés et des calendriers de maintenance rigoureux pour gérer les pompes à vide, les joints et les systèmes de contrôle.

Faire le bon choix pour votre objectif

Votre choix de technologie de traitement thermique dépend entièrement de votre matériau de départ et du produit final souhaité.

- Si votre objectif principal est de couler des métaux réactifs ou de haute pureté (comme le titane ou les superalliages) : Un four de coulée par fusion par induction sous vide (VIM) est la norme de l'industrie pour prévenir la contamination et obtenir un contrôle chimique précis.

- Si votre objectif principal est de créer des pièces solides à partir de poudres métalliques ou céramiques : Vous devriez étudier le frittage sous vide, un processus différent qui fusionne les particules sans faire fondre complètement le matériau.

- Si votre objectif principal est d'assembler des composants complexes avec des liaisons haute résistance : Le brasage sous vide est la technique appropriée, utilisant des métaux d'apport comme le nickel ou l'or dans une atmosphère contrôlée.

En fin de compte, comprendre ces distinctions garantit que vous sélectionnez la technologie précise requise pour obtenir une intégrité et des performances matérielles optimales.

Tableau récapitulatif :

| Type de métal | Exemples | Avantages clés |

|---|---|---|

| Métaux réactifs | Titane, Zirconium, Hafnium | Prévient l'oxydation et la contamination |

| Superalliages | À base de nickel, à base de cobalt | Maintient une composition chimique précise |

| Métaux de haute pureté | Or, Platine, Semi-conducteurs | Assure la pureté électrique et magnétique |

| Autres alliages | Acier, Acier inoxydable, Cuivre | Convient aux applications de haute pureté |

Besoin de solutions expertes de fours sous vide pour votre laboratoire ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à Muffle, à Tube, Rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer votre efficacité de traitement des métaux et obtenir des résultats supérieurs — Prenez contact maintenant !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques