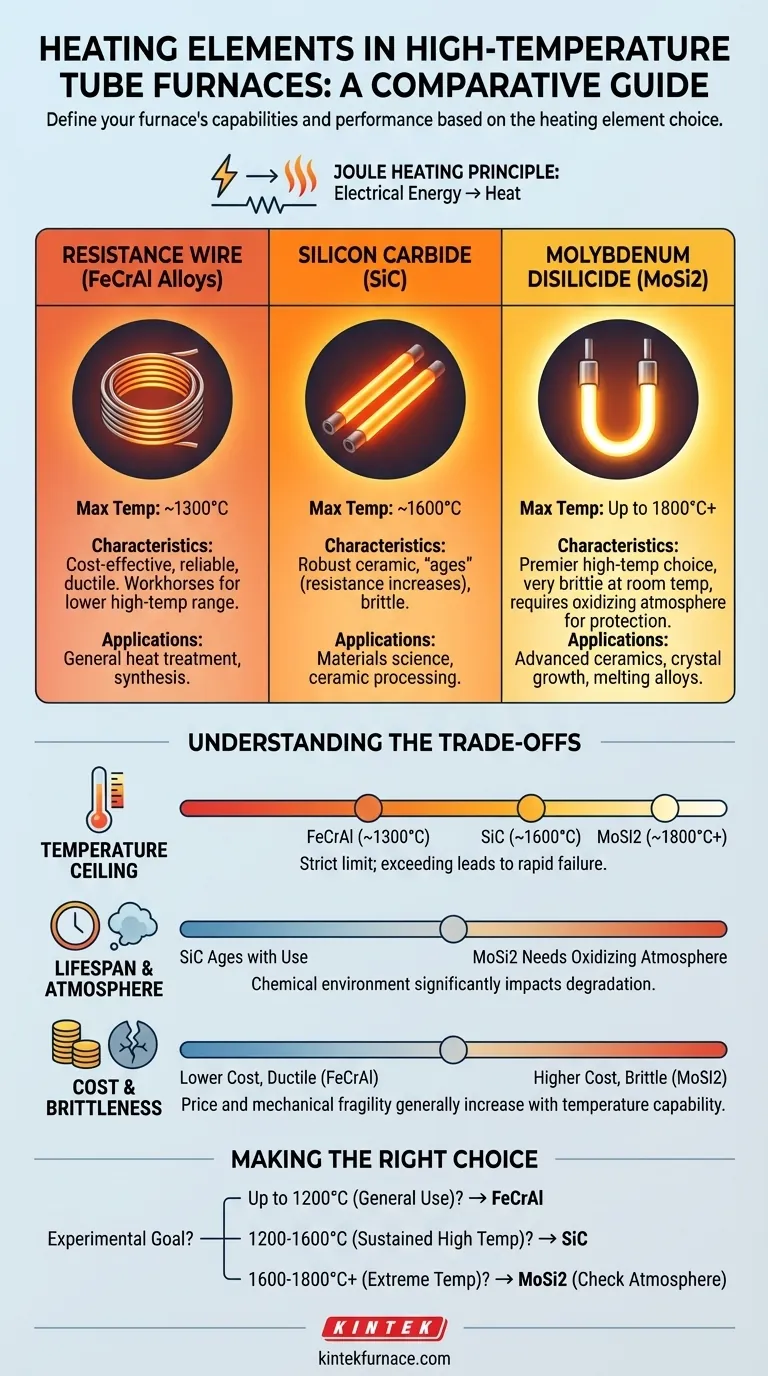

Dans les fours tubulaires à haute température, les principaux types d'éléments chauffants utilisés sont les fils de résistance métalliques, le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2). Chaque matériau est sélectionné en fonction de sa température de fonctionnement maximale et de sa stabilité chimique, ce qui définit directement les capacités du four et les applications prévues.

Le choix de l'élément chauffant est le facteur le plus important déterminant les performances d'un four tubulaire. Votre décision repose sur un compromis fondamental entre la température maximale que vous devez atteindre, l'atmosphère chimique que vous utiliserez et le coût global.

Comment fonctionne le chauffage par résistance

Tous ces éléments fonctionnent sur le principe simple de l'effet Joule. Lorsqu'un courant électrique traverse un matériau présentant une résistance électrique, l'énergie électrique est convertie en chaleur.

La principale différence entre les types d'éléments réside dans la capacité du matériau à supporter des températures extrêmes sans fondre ni se dégrader, tout en rayonnant efficacement cette chaleur vers la chambre du four et votre échantillon.

Un aperçu des éléments chauffants à haute température

Les trois principaux types d'éléments forment une hiérarchie claire basée sur la capacité de température.

Fil de résistance (par exemple, alliages FeCrAl)

Ce sont des fils enroulés, souvent fabriqués à partir d'un alliage de fer-chrome-aluminium comme le Kanthal. Ils constituent les chevaux de trait pour l'extrémité inférieure du spectre des hautes températures.

Ces éléments sont généralement utilisés pour des applications nécessitant des températures jusqu'à environ 1200-1300°C. Ils sont réputés pour leur fiabilité et leur rentabilité dans cette plage.

Éléments en carbure de silicium (SiC)

Les éléments en carbure de silicium sont des composants céramiques robustes, généralement formés en tiges ou en spirales. Ils représentent la solution de milieu de gamme pour les processus à plus haute température.

Les éléments SiC sont capables de fonctionner de manière stable à des températures allant jusqu'à 1600°C. Ils constituent une amélioration significative par rapport aux fils métalliques et sont largement utilisés dans la science des matériaux et le traitement de la céramique.

Éléments en disiliciure de molybdène (MoSi2)

Ce sont les éléments de premier choix pour atteindre les températures les plus élevées possibles dans un four tubulaire. Ce sont des matériaux cermets, combinant des propriétés céramiques et métalliques, et ils sont souvent pliés en forme de « U ».

Les éléments MoSi2 peuvent fonctionner de manière fiable à des températures extrêmes, souvent jusqu'à 1800°C, voire plus. Ils sont essentiels pour la recherche impliquant des céramiques avancées, la croissance de cristaux et la fusion d'alliages à haute température.

Comprendre les compromis

La sélection d'un four ne consiste pas seulement à choisir la température la plus élevée ; il s'agit de comprendre les compromis impliqués dans chaque technologie d'élément.

Le plafond de température

La température de fonctionnement maximale est la contrainte la plus rigide. L'utilisation d'un élément au-delà de sa limite recommandée entraînera une défaillance rapide.

- FeCrAl : Limité à environ 1300°C.

- SiC : Très performant jusqu'à 1600°C.

- MoSi2 : Le seul choix pour les travaux supérieurs à 1600°C.

Durée de vie de l'élément et atmosphère

Les éléments chauffants se dégradent avec le temps, et l'environnement chimique joue un rôle majeur.

Les éléments SiC « vieillissent » car leur résistance électrique augmente progressivement avec l'utilisation, nécessitant finalement plus de tension pour atteindre la température souhaitée.

Les éléments MoSi2 dépendent d'une atmosphère oxydante (comme l'air) pour former une couche vitreuse protectrice de silice (SiO2). Dans les atmosphères réductrices, cette protection ne peut pas se former, ce qui limite considérablement leurs performances et leur durée de vie.

Coût et fragilité

Le coût et les propriétés mécaniques varient considérablement. Le prix des éléments, et donc du four, augmente généralement avec la capacité de température.

Les fils de résistance sont ductiles et peu coûteux. Le SiC est plus dur et plus cassant. Le MoSi2 est notoirement cassant à température ambiante, nécessitant une manipulation prudente lors de l'installation et de la maintenance, mais il devient ductile à haute température.

Faire le bon choix pour votre application

Votre choix doit être dicté par les exigences spécifiques de vos objectifs expérimentaux ou de production.

- Si votre objectif principal est le traitement thermique général ou la synthèse jusqu'à 1200°C : Un four avec des éléments en fil de résistance est le choix le plus économique et le plus fiable.

- Si votre travail nécessite des températures soutenues entre 1200°C et 1600°C : Un four avec des éléments en carbure de silicium (SiC) offre la capacité et les performances robustes nécessaires.

- Si votre recherche exige les températures les plus élevées, de 1600°C à 1800°C : Un four avec des éléments en disiliciure de molybdène (MoSi2) est essentiel, à condition que votre processus soit compatible avec ses exigences atmosphériques.

En comprenant les capacités distinctes de chaque élément chauffant, vous pouvez choisir en toute confiance le bon outil pour votre objectif scientifique spécifique.

Tableau récapitulatif :

| Élément chauffant | Température Max. | Caractéristiques principales | Applications courantes |

|---|---|---|---|

| Alliages FeCrAl | Jusqu'à 1300°C | Rentable, fiable, ductile | Traitement thermique général, synthèse |

| Carbure de silicium (SiC) | Jusqu'à 1600°C | Robuste, vieillit avec l'usage, cassant | Science des matériaux, traitement de la céramique |

| Disiliciure de molybdène (MoSi2) | Jusqu'à 1800°C | Cassant à température ambiante, nécessite une atmosphère oxydante | Céramiques avancées, croissance de cristaux |

Prêt à optimiser vos processus à haute température ? Fort de sa R&D exceptionnelle et de sa fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants sur mesure peuvent améliorer votre recherche et votre efficacité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie