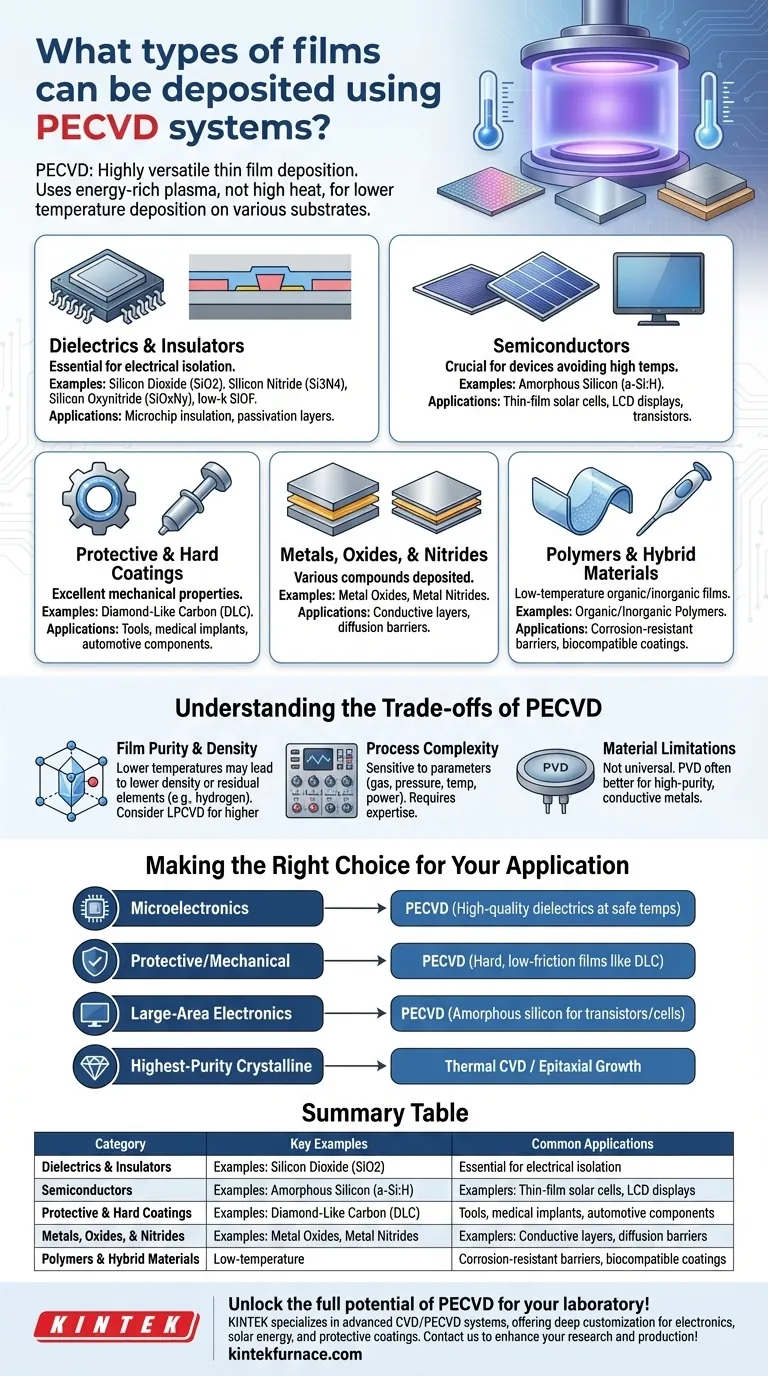

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie très polyvalente capable de déposer une vaste gamme de couches minces. Celles-ci comprennent des matériaux essentiels pour l'industrie électronique comme les diélectriques (dioxyde de silicium, nitrure de silicium) et les semi-conducteurs (silicium amorphe), ainsi que des matériaux avancés comme les revêtements protecteurs durs (carbone amorphe type diamant), les polymères et divers oxydes et nitrures métalliques.

La force principale du PECVD réside dans son utilisation d'un plasma riche en énergie plutôt que d'une chaleur élevée pour provoquer les réactions chimiques. Cette différence fondamentale permet le dépôt de films à des températures beaucoup plus basses, ce qui permet de déposer une plus grande variété de matériaux sur une gamme plus large de substrats que ce qui est possible avec les méthodes thermiques traditionnelles.

Les principales catégories de films PECVD

La polyvalence du PECVD permet la création de films aux propriétés très différentes, qui peuvent être regroupés en plusieurs catégories clés. Chacune sert un objectif industriel ou de recherche distinct.

Diélectriques et isolants

Il s'agit de l'application la plus courante du PECVD. Ces films sont essentiels pour isoler électriquement les couches conductrices dans les micropuces et autres dispositifs électroniques.

Les exemples clés incluent le dioxyde de silicium (SiO2), utilisé pour l'isolation entre les couches métalliques, et le nitrure de silicium (Si3N4), utilisé comme couche de passivation pour protéger les dispositifs de l'humidité et des contaminants. Des variations comme l'oxynitrure de silicium (SiOxNy) et les diélectriques à faible constante diélectrique tels que le SiOF sont également courants.

Semi-conducteurs

Le PECVD est crucial pour le dépôt de matériaux semi-conducteurs, en particulier lorsque les températures élevées doivent être évitées.

L'exemple le plus notable est le silicium amorphe (a-Si:H), qui est fondamental pour la fabrication de cellules solaires à couches minces et des transistors utilisés dans les écrans de grande surface (comme les écrans LCD). Le dopage in-situ pendant le processus de dépôt est également possible.

Revêtements protecteurs et durs

Le PECVD peut créer des films aux excellentes propriétés mécaniques, ce qui les rend idéaux pour les applications protectrices.

Le carbone amorphe type diamant (DLC) est un matériau exceptionnel dans cette catégorie. Il offre une surface extrêmement dure, à faible friction et résistante à l'usure pour les outils, les implants médicaux et les composants automobiles.

Métaux, oxydes et nitrures

Bien que d'autres méthodes soient souvent préférées pour les métaux purs, le PECVD est efficace pour déposer une variété de composés métalliques.

Cela inclut divers oxydes métalliques et nitrures métalliques, qui ont des applications allant des couches transparentes conductrices aux barrières de diffusion dans les circuits intégrés.

Polymères et matériaux hybrides

La nature basse température du PECVD permet également le dépôt de films polymères organiques et inorganiques.

Ces matériaux spécialisés sont utilisés dans des applications de niche telles que la création de barrières très résistantes à la corrosion pour l'emballage alimentaire ou de revêtements biocompatibles pour les implants médicaux.

Comprendre les compromis du PECVD

Bien qu'incroyablement flexible, le PECVD n'est pas le choix optimal pour toutes les situations. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Pureté et densité du film

Parce que le PECVD fonctionne à des températures plus basses, les films résultants peuvent parfois avoir une densité plus faible ou incorporer des éléments résiduels des gaz précurseurs (comme l'hydrogène).

Pour les applications exigeant la plus haute pureté ou qualité cristalline, un processus à plus haute température comme le CVD basse pression (LPCVD) peut être un meilleur choix, en supposant que le substrat puisse tolérer la chaleur.

Complexité du processus

La qualité et les propriétés d'un film PECVD sont extrêmement sensibles à un large éventail de paramètres de processus, y compris la composition du gaz, la pression, la température et la puissance du plasma.

Le développement d'une nouvelle "recette" de dépôt exige une expertise et un contrôle de processus significatifs. Ce n'est pas une technologie "prête à l'emploi" ; c'est un processus hautement réglable et donc complexe.

Limitations matérielles

Bien que polyvalent, le PECVD n'est pas la solution universelle. Pour le dépôt de films métalliques de haute pureté et hautement conducteurs, les techniques de dépôt physique en phase vapeur (PVD) comme la pulvérisation ou l'évaporation sont souvent plus efficaces.

Faire le bon choix pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement de votre objectif final.

- Si votre objectif principal est la microélectronique moderne : Le PECVD est la norme industrielle pour le dépôt d'isolants diélectriques de haute qualité (SiO2, Si3N4) à des températures qui n'endommagent pas les composants fabriqués précédemment.

- Si votre objectif principal est les revêtements protecteurs ou mécaniques : Le PECVD est un excellent choix pour créer des films durs, durables et à faible friction comme le carbone amorphe type diamant (DLC) sur une grande variété de substrats.

- Si votre objectif principal est l'électronique grand format ou les cellules solaires : Le PECVD est la technologie essentielle pour le dépôt des films de silicium amorphe qui constituent l'épine dorsale des transistors à couches minces et des cellules photovoltaïques.

- Si votre objectif principal est les films cristallins de la plus haute pureté : Vous devriez évaluer les méthodes CVD thermiques à plus haute température ou les techniques de croissance épitaxiale, car la chimie du PECVD peut introduire des impuretés.

En fin de compte, la force du PECVD réside dans sa polyvalence à basse température, ce qui en fait un outil indispensable pour la fabrication d'une vaste gamme de films minces fonctionnels dans de nombreuses industries.

Tableau récapitulatif :

| Catégorie | Exemples clés | Applications courantes |

|---|---|---|

| Diélectriques et isolants | Dioxyde de silicium (SiO2), Nitrure de silicium (Si3N4) | Isolation de micropuces, couches de passivation |

| Semi-conducteurs | Silicium amorphe (a-Si:H) | Cellules solaires à couches minces, écrans LCD |

| Revêtements protecteurs et durs | Carbone amorphe type diamant (DLC) | Outils, implants médicaux, pièces automobiles |

| Métaux, oxydes et nitrures | Oxydes métalliques, Nitrures métalliques | Couches conductrices, barrières de diffusion |

| Polymères et matériaux hybrides | Polymères organiques/inorganiques | Barrières résistantes à la corrosion, revêtements biocompatibles |

Libérez tout le potentiel du PECVD pour votre laboratoire ! KINTEK est spécialisé dans les systèmes CVD/PECVD avancés, offrant une personnalisation approfondie pour répondre à vos besoins uniques en matière de dépôt de couches minces. Que vous soyez dans l'électronique, l'énergie solaire ou les revêtements protecteurs, notre expertise en R&D et notre fabrication interne garantissent des solutions fiables et performantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication