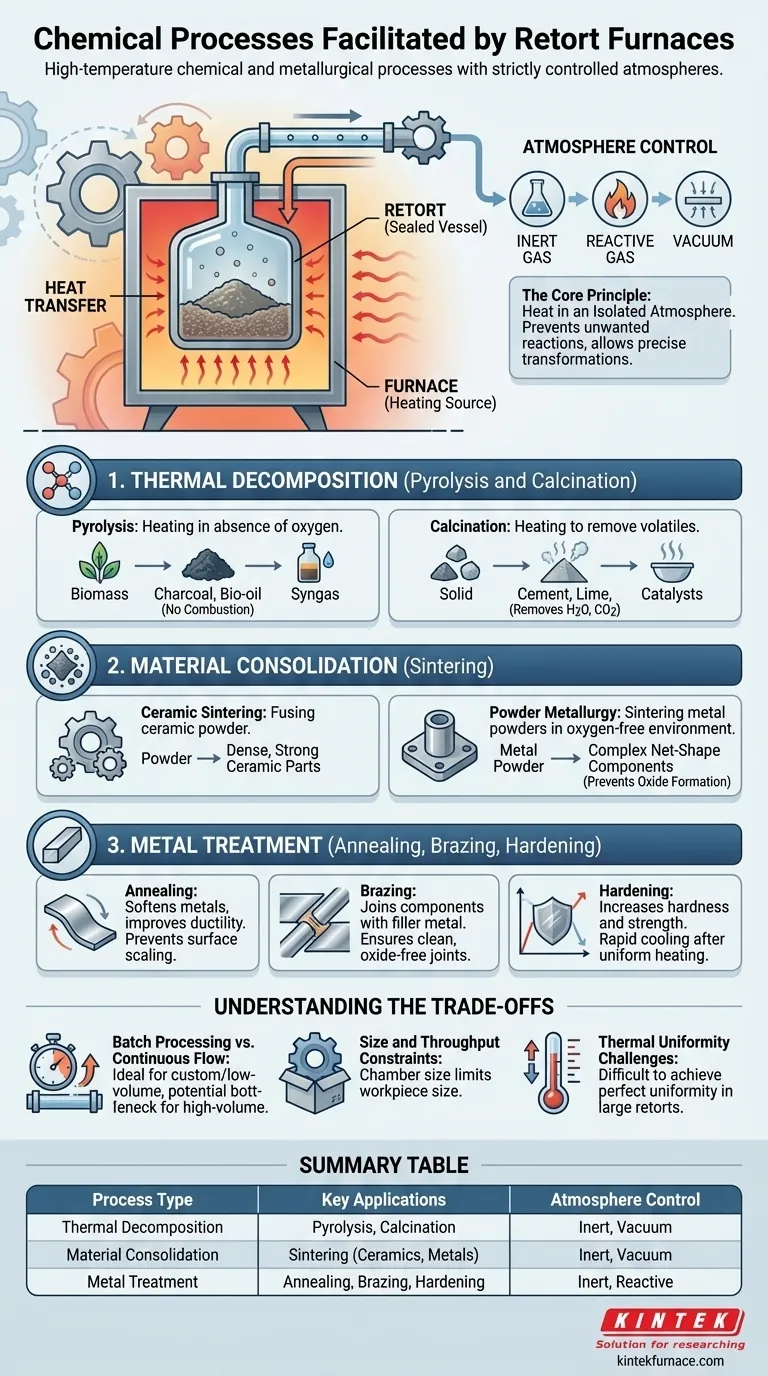

À la base, les fours à moufle facilitent les processus chimiques et métallurgiques à haute température qui nécessitent une atmosphère strictement contrôlée. Ils sont utilisés pour une gamme d'applications, y compris la décomposition thermique des matériaux (pyrolyse et calcination), la consolidation des poudres (frittage) et le traitement thermique des métaux (recuit, brasage et durcissement).

La caractéristique principale d'un four à moufle n'est pas seulement sa capacité à générer de la chaleur, mais son utilisation d'une enceinte scellée (le moufle) pour isoler la pièce de l'environnement extérieur. Cela permet un contrôle précis de l'atmosphère – qu'elle soit inerte, réactive ou sous vide – ce qui est la clé pour prévenir les réactions indésirables et réaliser des transformations matérielles spécifiques.

Le principe fondamental : la chaleur dans une atmosphère isolée

Pour comprendre les processus qu'un four à moufle permet, vous devez d'abord comprendre sa conception fondamentale. Contrairement à un simple four, sa principale valeur réside dans le contrôle atmosphérique.

Qu'est-ce qu'un « moufle » ?

Un moufle est une chambre ou une enceinte hermétique placée à l'intérieur d'un four. Le matériau à traiter est placé à l'intérieur du moufle, qui est ensuite scellé. Le four chauffe le moufle de l'extérieur, et la chaleur est transférée au matériau à l'intérieur.

Pourquoi le contrôle atmosphérique est-il essentiel ?

Cette séparation est cruciale. En scellant le moufle, vous pouvez purger l'air ambiant (qui contient environ 21 % d'oxygène) et le remplacer par un gaz spécifique ou créer un vide. Cela empêche l'oxydation à haute température, introduit des gaz qui peuvent participer à une réaction, ou élimine les sous-produits au fur et à mesure de leur formation.

Principaux processus chimiques et métallurgiques

La capacité à combiner une chaleur précise avec une atmosphère contrôlée rend les fours à moufle indispensables pour plusieurs processus industriels clés.

Décomposition thermique (Pyrolyse et Calcination)

Ces processus utilisent la chaleur pour décomposer des composés.

- La pyrolyse consiste à chauffer un matériau, tel que la biomasse ou le schiste, en l'absence totale d'oxygène. Cela empêche la combustion et entraîne la décomposition du matériau en produits précieux comme le charbon de bois, le bio-huile et le gaz de synthèse.

- La calcination est le processus de chauffage d'un solide à haute température pour éliminer les substances volatiles, telles que l'eau ou le dioxyde de carbone. Elle est essentielle dans la production de ciment, de chaux et de certains catalyseurs et pigments.

Consolidation des matériaux (Frittage)

Le frittage utilise la chaleur pour fusionner des particules de poudre en une masse solide ou poreuse sans faire fondre complètement le matériau.

- Frittage céramique : Ce processus confère aux pièces céramiques leur résistance et leur densité finales.

- Métallurgie des poudres : Un four à moufle fournit l'environnement sans oxygène nécessaire pour fritter les poudres métalliques en composants complexes de forme nette, empêchant la formation d'oxydes qui réduisent la résistance.

Traitement des métaux (Recuit, Brasage et Durcissement)

Pour les métaux, le contrôle de l'atmosphère est primordial pour préserver la qualité de surface et les propriétés métallurgiques.

- Recuit : Ce traitement thermique ramollit les métaux, les rendant plus ductiles et plus faciles à travailler. Une atmosphère inerte empêche la formation de calamine et la décoloration de surface.

- Brasage : Ce processus joint deux composants métalliques à l'aide d'un métal d'apport à point de fusion plus bas. Une atmosphère contrôlée (souvent de l'azote, de l'hydrogène ou un vide) assure un joint propre, solide et sans oxyde.

- Durcissement : Ce processus implique le chauffage puis le refroidissement rapide d'un métal pour augmenter sa dureté et sa résistance. Le moufle assure un chauffage uniforme dans une atmosphère protectrice avant l'étape de trempe.

Comprendre les compromis

Bien que puissants, les fours à moufle ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Traitement par lots vs. Flux continu

La plupart des fours à moufle sont conçus pour le traitement par lots. Vous chargez le moufle, exécutez le cycle, le laissez refroidir et le déchargez. C'est idéal pour la recherche, les pièces personnalisées ou la production à faible volume, mais cela peut constituer un goulot d'étranglement pour la fabrication continue à grand volume.

Contraintes de taille et de débit

La taille physique de la chambre du moufle limite intrinsèquement la taille de la pièce. Bien qu'il existe de très grands fours à moufle, ils deviennent de plus en plus complexes et coûteux, surtout pour maintenir la pureté atmosphérique et l'uniformité thermique.

Défis de l'uniformité thermique

Atteindre une température parfaitement uniforme dans un grand moufle scellé peut être difficile. Cela nécessite une conception minutieuse du four, le placement des capteurs et une logique de contrôle pour éviter les points chauds ou froids qui pourraient entraîner une qualité de produit incohérente.

Faire le bon choix pour votre objectif

Le choix du bon processus thermique dépend entièrement de votre résultat souhaité. Un four à moufle est le choix supérieur lorsque l'intégrité atmosphérique n'est pas négociable.

- Si votre objectif principal est de créer des matériaux dans un environnement sans oxygène : Un four à moufle est essentiel pour la pyrolyse ou le développement de matériaux à base de carbone, car il empêche la combustion.

- Si votre objectif principal est d'améliorer les propriétés des métaux ou d'assembler des composants : L'atmosphère contrôlée d'un four à moufle est essentielle pour le recuit et le brasage afin de prévenir l'oxydation de surface et d'assurer des résultats propres.

- Si votre objectif principal est de consolider des poudres en formes solides : Un four à moufle fournit l'environnement à haute température et sans oxygène requis pour un frittage céramique ou métallurgique efficace.

- Si votre objectif principal est d'éliminer les composés volatils d'un matériau : La capacité du moufle à gérer la température et l'atmosphère pendant la calcination est essentielle pour éliminer des substances spécifiques sans réactions secondaires indésirables.

En fin de compte, un four à moufle est l'outil définitif lorsque le contrôle précis de l'atmosphère est aussi critique pour le processus que l'application de chaleur.

Tableau récapitulatif :

| Type de processus | Applications clés | Contrôle atmosphérique |

|---|---|---|

| Décomposition thermique | Pyrolyse, Calcination | Inerte, Vide |

| Consolidation des matériaux | Frittage (Céramiques, Métaux) | Inerte, Vide |

| Traitement des métaux | Recuit, Brasage, Durcissement | Inerte, Réactif |

Élevez vos processus de laboratoire avec les solutions avancées de fours à moufle de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, tels que la pyrolyse, le frittage ou les traitements des métaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux