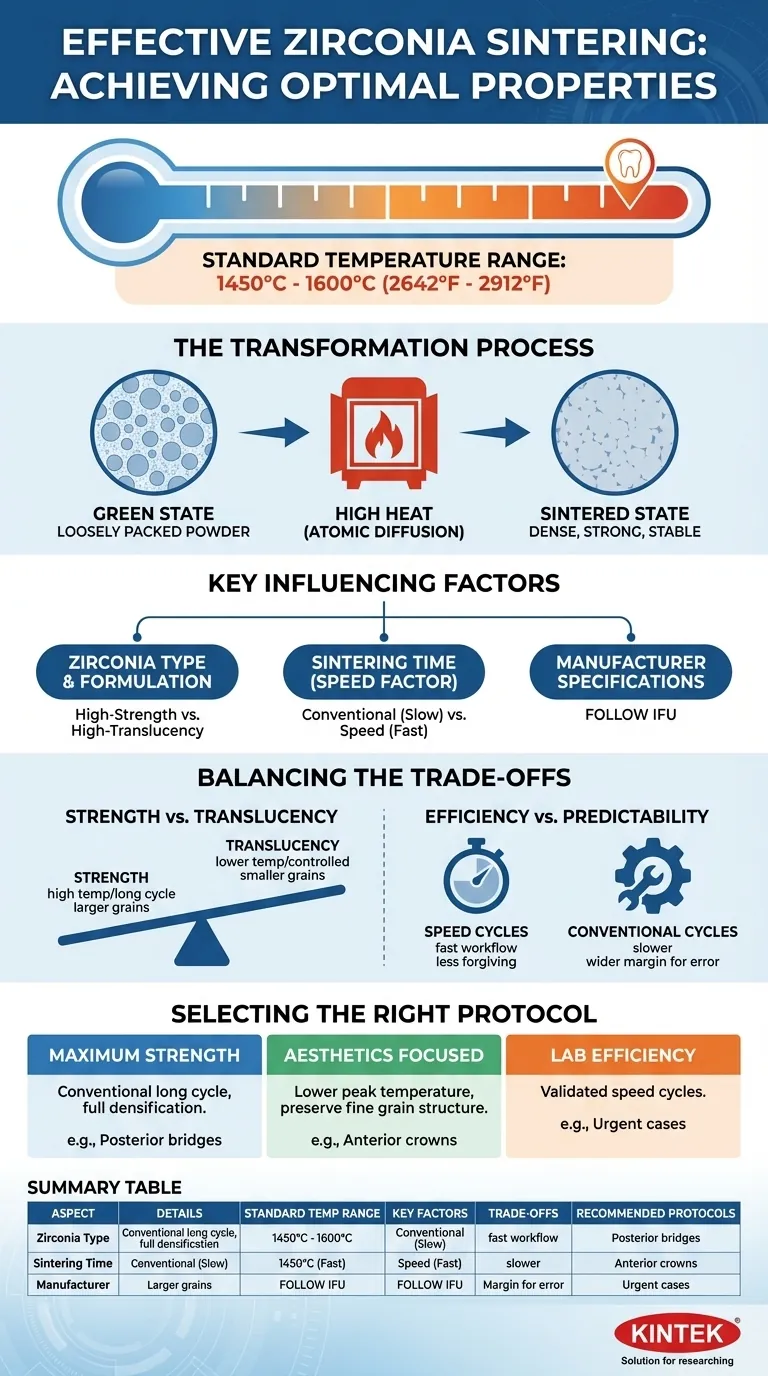

Pour atteindre une densification complète et des propriétés optimales, les fours dentaires doivent fonctionner dans une plage de température élevée spécifique pour le frittage de la zircone. La température standard pour le frittage de la zircone dentaire conventionnelle se situe généralement entre 1450°C et 1600°C (2642°F à 2912°F). Ce processus thermique critique est ce qui transforme le matériau poreux, crayeux "à l'état cru" en une restauration finale dense, solide et stable.

Bien que la température maximale soit un repère essentiel, un frittage efficace est fonction d'un cycle thermique précis—l'interaction de la température, du temps et des vitesses de chauffage/refroidissement. Atteindre simplement une température cible ne suffit pas ; l'ensemble du processus doit être contrôlé pour équilibrer la résistance finale avec la translucidité esthétique souhaitée.

Le rôle de la température dans la transformation de la zircone

Le frittage est un processus de diffusion atomique, où la chaleur élevée fournit l'énergie nécessaire pour modifier fondamentalement la structure du matériau. Comprendre cette transformation est essentiel pour contrôler le résultat final.

De poreux à dense

À l'état pré-fritté, la zircone est une poudre compressée avec un espace vide important, ou porosité, entre ses particules.

Lorsque la température du four augmente, ces particules individuelles commencent à fusionner à leurs points de contact. Atteindre la température cible de 1450°C à 1600°C fournit suffisamment d'énergie pour éliminer ces pores, provoquant le rétrécissement du matériau et l'atteinte de près de 100 % de sa densité théorique.

Atteindre la résistance du matériau

La résistance à la flexion finale de la restauration en zircone est directement liée à sa densité. Un frittage incomplet dû à une température insuffisante laisse une porosité résiduelle dans le matériau.

Ces pores agissent comme des concentrateurs de contraintes microscopiques et des sites d'initiation de fissures, compromettant gravement l'intégrité structurelle et la durabilité à long terme de la restauration.

L'impact de la taille des grains

Au niveau microscopique, la zircone est composée de grains cristallins. La température et la durée du cycle de frittage influencent directement la taille finale de ces grains.

Généralement, des températures plus élevées ou des temps de maintien plus longs à la température maximale conduisent à une croissance des grains plus importante. Cela a des implications significatives pour les propriétés optiques et mécaniques du matériau.

Facteurs influençant le cycle de frittage idéal

La température idéale n'est pas un chiffre unique mais une variable au sein d'une plage, dépendante du matériau spécifique et du résultat souhaité.

Type et formulation de zircone

La zircone dentaire moderne est disponible sous diverses formulations. Les zircones opaques à haute résistance, utilisées pour les ponts postérieurs, peuvent être frittées à des températures plus élevées pour maximiser la résistance.

Inversement, les zircones esthétiques à haute translucidité, utilisées pour les couronnes antérieures, nécessitent souvent des températures légèrement plus basses et plus soigneusement contrôlées. Une surchauffe de ces matériaux peut augmenter la taille des grains, ce qui disperse la lumière et réduit l'effet caméléon souhaité.

Temps de frittage (le facteur vitesse)

Le temps pendant lequel le matériau est maintenu à sa température maximale est tout aussi important que la température elle-même. Les cycles de frittage peuvent varier de quelques heures à un processus d'une nuit.

Les cycles de frittage "rapide" utilisent des températures à augmentation rapide et des temps de maintien plus courts. Les cycles conventionnels utilisent des taux de chauffage plus lents et des temps de maintien plus longs, ce qui est souvent considéré comme la référence pour atteindre une résistance et une stabilité maximales.

Spécifications du fabricant

Chaque disque ou bloc de zircone est une formulation chimique unique. Le fabricant a investi massivement pour déterminer le protocole thermique précis afin d'atteindre les propriétés annoncées. Traitez toujours les instructions d'utilisation (IFU) du fabricant comme la source d'information principale.

Comprendre les compromis

Le choix d'un protocole de frittage implique d'équilibrer des priorités concurrentes. Il n'existe pas de cycle "idéal" unique pour toutes les situations.

Résistance vs. Translucidité

C'est le compromis le plus critique dans les céramiques dentaires modernes. La maximisation de la résistance par un frittage à haute température et de longue durée entraîne souvent une croissance des grains plus importante, ce qui peut augmenter l'opacité et diminuer la translucidité. L'atteinte du plus haut potentiel esthétique peut nécessiter de sacrifier une petite quantité de résistance maximale.

Efficacité vs. Prévisibilité

Les cycles de frittage rapide améliorent considérablement le flux de travail et les délais d'un laboratoire dentaire. Cependant, ils peuvent être moins tolérants que les cycles conventionnels.

Le chauffage et le refroidissement rapides peuvent introduire des contraintes internes s'ils ne sont pas parfaitement gérés par un four bien calibré, ce qui peut affecter l'ajustement marginal ou la stabilité à long terme de la restauration. Les cycles conventionnels sont plus lents mais offrent une plus grande marge d'erreur et des résultats plus prévisibles.

Sélection du protocole de frittage approprié

Votre choix de cycle de frittage doit être une décision délibérée basée sur les exigences cliniques du cas.

- Si votre objectif principal est une résistance maximale (par exemple, pour un pont postérieur multi-unitaires) : Adhérez au cycle de frittage conventionnel et long du fabricant pour assurer une densification complète et une structure de grain robuste.

- Si votre objectif principal est l'esthétique (par exemple, pour une couronne antérieure) : Utilisez un cycle spécifié pour les matériaux à haute translucidité, qui peut impliquer une température maximale plus basse pour préserver une structure de grain fine et optimiser la transmission de la lumière.

- Si votre objectif principal est l'efficacité du laboratoire : Un cycle de frittage rapide est une option valable, mais n'utilisez que des protocoles qui ont été explicitement validés par les fabricants de zircone et de fours pour éviter de compromettre l'intégrité de la restauration.

En fin de compte, maîtriser le frittage de la zircone signifie aller au-delà d'une seule température et contrôler l'ensemble du processus thermique pour adapter parfaitement le matériau au besoin clinique.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température standard | 1450°C à 1600°C (2642°F à 2912°F) |

| Facteurs clés | Type de zircone, temps de frittage, spécifications du fabricant |

| Compromis | Résistance vs. translucidité, efficacité vs. prévisibilité |

| Protocoles recommandés | Conventionnel pour la résistance, rapide pour l'efficacité, axé sur l'esthétique pour la translucidité |

Débloquez la précision dans votre laboratoire dentaire avec les solutions avancées de fours de KINTEK

Vous avez du mal à trouver l'équilibre parfait entre résistance et esthétique dans le frittage de la zircone ? KINTEK est spécialisé dans la technologie des fours à haute température adaptés aux laboratoires dentaires. Notre gamme de produits — comprenant des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD — est soutenue par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous concevons des solutions pour répondre précisément à vos besoins expérimentaux uniques, garantissant des cycles de frittage fiables et des résultats de restauration supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer l'efficacité de votre laboratoire et fournir des résultats constants et de haute qualité !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois