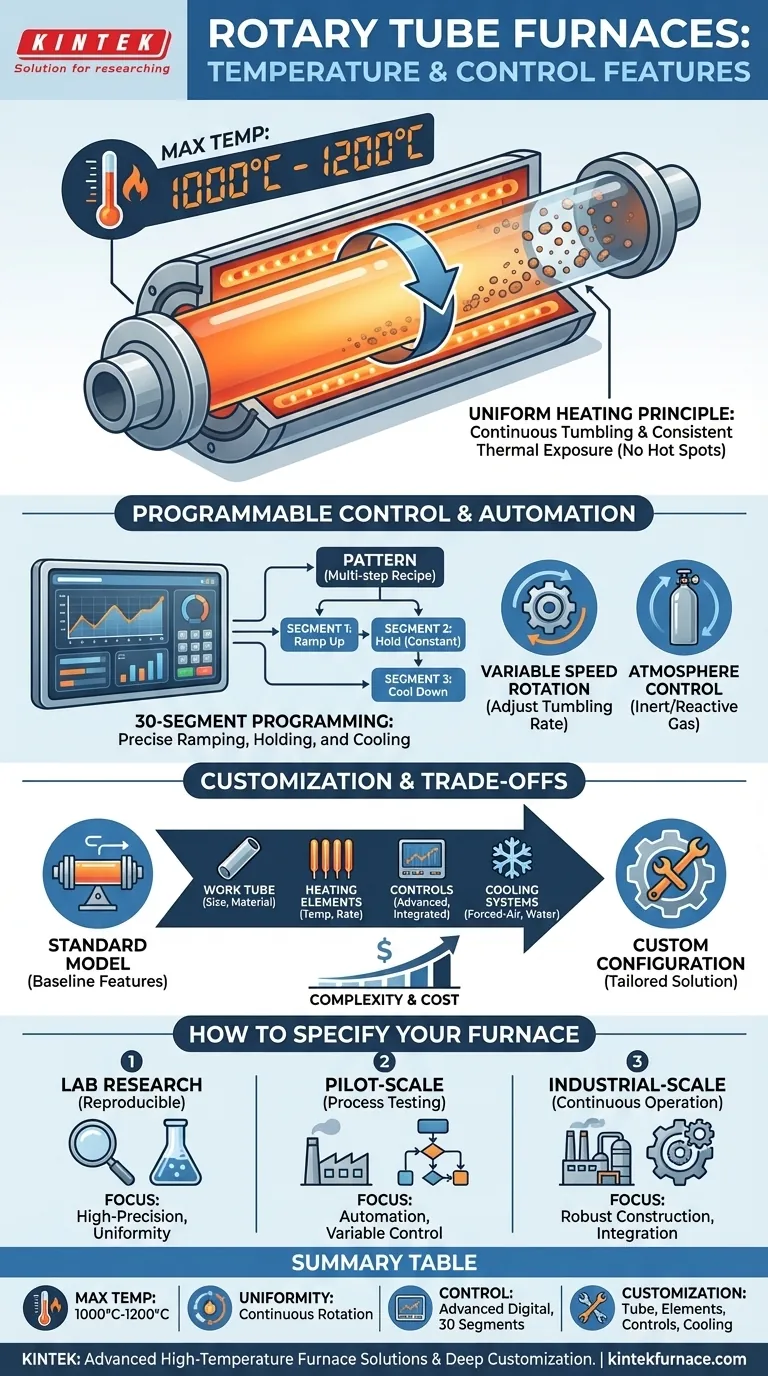

À la base, les fours tubulaires rotatifs offrent des capacités de traitement à haute température, atteignant généralement un maximum de 1000°C à 1200°C, selon le matériau du tube de travail. Cette capacité thermique est régie par des contrôleurs numériques avancés qui assurent une régulation précise de la température et permettent des cycles de chauffage et de refroidissement hautement spécifiques et programmables pour un traitement uniforme des matériaux.

La véritable valeur d'un four tubulaire rotatif ne réside pas seulement dans sa capacité à atteindre des températures élevées, mais aussi dans sa capacité de chauffage dynamique et uniforme. La combinaison de la rotation physique et du contrôle programmable permet un traitement thermique exceptionnellement cohérent et reproductible des matériaux en vrac ou en poudre.

Déconstruction des capacités thermiques

Pour savoir si un four tubulaire rotatif répond à vos besoins, vous devez d'abord décomposer ses composants thermiques de base et comprendre comment ils fonctionnent ensemble.

Température de fonctionnement maximale

La température maximale du four est fondamentalement limitée par sa construction, principalement par le matériau du tube de travail. Les options courantes incluent les tubes en acier inoxydable ou en quartz, qui permettent généralement une température de fonctionnement maximale comprise entre 1000°C et 1200°C.

Le principe du chauffage uniforme

Un avantage clé de ce type de four est sa capacité à fournir un chauffage exceptionnellement uniforme. La conception cylindrique et la rotation lente et constante du tube garantissent que le matériau à l'intérieur est continuellement brassé. Ce mouvement dynamique empêche les points chauds et garantit que l'échantillon entier est exposé aux mêmes conditions de température, ce qui est essentiel pour des résultats cohérents.

Le rôle des contrôleurs numériques avancés

Les fours tubulaires rotatifs modernes sont équipés de systèmes de contrôle intelligents ou automatisés. Ces contrôleurs numériques sont le cerveau de l'opération, gérant précisément la température, les vitesses de chauffe et les temps de maintien. Ce niveau d'automatisation simplifie l'opération et réduit considérablement le risque d'erreur humaine.

Maîtrise des processus grâce au contrôle programmable

La fonction la plus puissante de ces fours est la capacité de programmer des profils thermiques complexes. Cela va au-delà du simple chauffage pour exécuter une recette précise en plusieurs étapes.

Comprendre les segments et les motifs

De nombreux contrôleurs offrent une programmation à 30 segments, souvent organisée en deux motifs de 15 segments chacun. Un "segment" est une seule étape de votre processus thermique, comme l'augmentation de la température à une vitesse spécifique, son maintien à une température constante pendant une durée définie, ou son refroidissement.

Un "motif" est une séquence de ces segments qui forme un cycle de processus complet. Cette programmabilité vous permet de concevoir et d'automatiser des processus de chauffage, de température constante et de refroidissement hautement personnalisés, adaptés aux besoins spécifiques de votre matériau.

Intégration du contrôle de la vitesse et de l'atmosphère

Un traitement thermique efficace ne se limite pas à la température. De nombreux fours intègrent d'autres contrôles essentiels :

- Rotation à vitesse variable : Le contrôle de vitesse variable en courant continu vous permet d'ajuster le taux de brassage du matériau. Cela peut être crucial pour optimiser le transfert de chaleur et prévenir la dégradation du matériau.

- Contrôle de l'atmosphère : Pour les processus sensibles, la capacité d'introduire et de gérer une atmosphère gazeuse inerte ou réactive à l'intérieur du tube est essentielle. Cette fonctionnalité est souvent disponible en option personnalisée.

Comprendre la personnalisation et les compromis

Bien que des modèles standard soient disponibles, la véritable force des fours tubulaires rotatifs réside souvent dans leur adaptabilité à des applications spécifiques.

Configurations standard ou personnalisées

Les fours prêts à l'emploi offrent une base de fonctionnalités, mais de nombreux processus de recherche et industriels ont des exigences uniques qui nécessitent une solution sur mesure. La personnalisation vous permet de construire un outil qui correspond précisément à votre objectif.

Domaines clés de personnalisation

Presque tous les aspects du four peuvent être modifiés pour répondre à des besoins spécifiques. Les personnalisations courantes comprennent :

- Tube de travail : Ajustements de la taille, de la forme et du matériau.

- Éléments chauffants : Sélection basée sur la température et les vitesses de rampe requises.

- Commandes : Mise à niveau des contrôleurs ou leur intégration avec d'autres systèmes de laboratoire.

- Systèmes de refroidissement : Ajout de systèmes de refroidissement par air forcé ou par eau pour des temps de cycle plus rapides.

L'impact sur la complexité et le coût

Il est important de reconnaître que chaque personnalisation ajoute une couche de complexité et de coût au système. Bien qu'un four hautement personnalisé puisse offrir des résultats supérieurs, il nécessite une compréhension claire de vos paramètres de processus pour justifier l'investissement.

Comment spécifier le bon four pour votre objectif

Utilisez votre objectif principal pour guider vos choix de sélection et de personnalisation.

- Si votre objectif principal est la recherche reproductible en laboratoire : Donnez la priorité à un contrôleur programmable de haute précision avec des capacités multi-segments et assurez-vous que le système garantit l'uniformité de la température.

- Si votre objectif principal est la production à l'échelle pilote : Concentrez-vous sur les fonctions d'automatisation, la rotation à vitesse variable et l'option de contrôle de l'atmosphère pour tester les variables du processus.

- Si votre objectif principal est le traitement à l'échelle industrielle : Mettez l'accent sur une construction robuste pour un fonctionnement continu, une personnalisation approfondie de tous les paramètres et l'intégration avec les systèmes de contrôle à l'échelle de l'usine.

En fin de compte, choisir le bon four tubulaire rotatif consiste à faire correspondre sa précision de contrôle aux exigences spécifiques de votre processus thermique.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Température max. | 1000°C à 1200°C, selon le matériau du tube de travail |

| Uniformité de chauffe | Assurée par la conception cylindrique et la rotation constante pour éviter les points chauds |

| Systèmes de contrôle | Contrôleurs numériques avancés avec segments programmables (par ex., 30 segments) |

| Programmabilité | Prend en charge les profils thermiques multi-étapes pour le chauffage, le maintien et le refroidissement |

| Contrôles supplémentaires | Rotation à vitesse variable et contrôle de l'atmosphère pour un traitement optimisé |

| Personnalisation | Options pour le tube de travail, les éléments chauffants, les contrôles et les systèmes de refroidissement |

Prêt à améliorer le traitement thermique de votre laboratoire avec un four tubulaire rotatif sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser le traitement de vos matériaux avec des équipements fiables et performants !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques