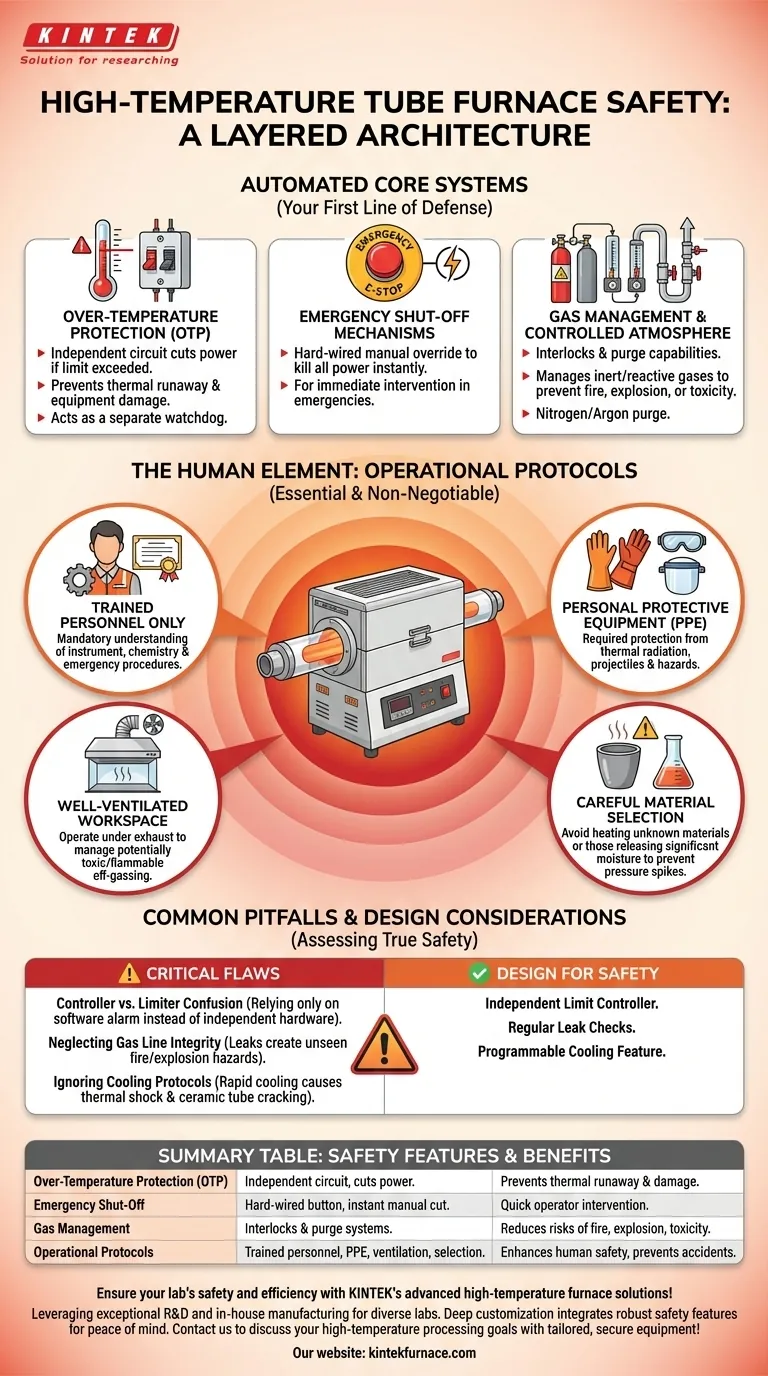

Fondamentalement, un four tubulaire à haute température est conçu avec une architecture de sécurité étagée pour gérer la chaleur extrême et les atmosphères potentiellement volatiles. Les principales caractéristiques de sécurité intégrées comprennent un circuit de protection contre la surchauffe dédié pour prévenir l'emballement thermique, un arrêt d'urgence pour une intervention manuelle immédiate, et des systèmes pour gérer et purger les gaz de procédé afin de prévenir les réactions dangereuses ou les explosions.

Un environnement vraiment sûr à haute température n'est pas atteint par une seule caractéristique, mais par un système intégré de commandes automatisées fonctionnant en coordination avec des protocoles d'opérateur disciplinés. Comprendre les deux est essentiel pour prévenir les dommages matériels et assurer la sécurité du personnel.

Comprendre les systèmes de sécurité de base

Les dispositifs intégrés au four constituent votre première ligne de défense. Ils sont conçus pour prévenir automatiquement les modes de défaillance les plus courants et les plus dangereux associés au travail à haute température.

Protection contre la surchauffe (OTP)

Ceci est sans doute la caractéristique de sécurité automatisée la plus critique. Alors que le contrôleur PID principal régule activement la température de consigne, l'OTP agit comme un chien de garde redondant et indépendant.

Il utilise un capteur séparé pour surveiller la chambre de chauffage. Si la température dépasse une limite de sécurité prédéfinie en raison d'une défaillance du contrôleur ou de toute autre faute, le circuit OTP coupera l'alimentation des éléments chauffants, empêchant une surchauffe catastrophique.

Mécanismes d'arrêt d'urgence

C'est le contrôle manuel de l'utilisateur. En cas d'urgence imprévue — telle qu'une réaction inattendue de l'échantillon ou un dysfonctionnement de l'équipement — un bouton d'arrêt d'urgence proéminent et câblé permet à l'opérateur de couper instantanément toute alimentation du four.

Ce commutateur physique contourne tous les logiciels, offrant une méthode finale et décisive pour arrêter le fonctionnement lorsque les secondes comptent.

Gestion contrôlée de l'atmosphère et des gaz

De nombreux processus nécessitent des gaz inertes, réducteurs ou réactifs. Ceux-ci introduisent des risques d'incendie, d'explosion ou de toxicité. Les systèmes de sécurité ici comprennent des interverrouillages qui empêchent le chauffage si le débit de gaz n'est pas détecté.

De plus, les capacités de purge de gaz permettent de rincer le tube de procédé avec un gaz inerte comme l'azote ou l'argon avant et après une course. Cela déplace l'oxygène pour prévenir la combustion ou purge les gaz réactifs résiduels avant que le tube ne soit ouvert.

L'élément humain : protocoles de sécurité opérationnelle

Les dispositifs automatisés ne peuvent pas couvrir toutes les variables. La connaissance et le respect des protocoles stricts par l'opérateur constituent une partie tout aussi importante du système de sécurité global.

Le personnel formé est non négociable

Seul le personnel formé et autorisé doit opérer un four à haute température. Comprendre l'instrument spécifique, la chimie du processus et les procédures d'urgence n'est pas facultatif.

Équipement de protection individuelle (EPI)

Le port d'EPI appropriés est obligatoire lors de la manipulation ou de la proximité d'un four en fonctionnement. Cela comprend toujours des gants résistants à la chaleur pour manipuler les matériaux et des lunettes de sécurité pour se protéger contre le rayonnement thermique et les dangers potentiels de projection.

Un espace de travail bien ventilé

Le chauffage des matériaux peut entraîner des émissions de gaz. Qu'il s'agisse d'une simple combustion de liant ou de réactions chimiques complexes, ces vapeurs peuvent être toxiques ou inflammables. Le four doit être utilisé dans un endroit bien ventilé, souvent sous une hotte d'extraction dédiée.

Sélection minutieuse des matériaux

Ne jamais chauffer des matériaux inconnus ou des substances qui libèrent une humidité significative. L'humidité piégée peut se vaporiser et se dilater rapidement, provoquant une augmentation de pression qui peut fracturer le tube de procédé.

Pièges courants et considérations de conception

Tous les systèmes de sécurité des fours ne se valent pas. Comprendre les nuances de conception aide à évaluer le niveau de sécurité réel d'un équipement.

Confusion entre contrôleur et limiteur

Une conception à faible coût peut utiliser l'alarme logicielle du contrôleur de température principal comme sa seule « protection contre la surchauffe ». C'est un défaut critique. Un véritable système de sécurité utilise un contrôleur de limite indépendant basé sur le matériel qui fonctionne même si le contrôleur principal tombe en panne.

Négliger l'intégrité de la conduite de gaz

Les dispositifs de sécurité du four supposent que le système d'alimentation en gaz est sécurisé. Une fuite au niveau d'un raccord sur une conduite de gaz inflammable (comme l'hydrogène) peut créer un risque grave d'incendie ou d'explosion que le four lui-même ne peut pas détecter. La vérification régulière des fuites sur toutes les conduites de gaz est une tâche opérationnelle critique.

Ignorer les protocoles de refroidissement

Le danger n'est pas écarté lorsque le chauffage s'arrête. Un refroidissement rapide et incontrôlé peut provoquer un choc thermique, fissurant le tube céramique et exposant l'intérieur encore chaud. La fonction de refroidissement programmable d'un four est un outil de sécurité qui doit être utilisé pour assurer un retour progressif et sûr à la température ambiante.

Faire le bon choix pour votre objectif

Sélectionner un four ou établir un processus nécessite d'adapter les dispositifs de sécurité à votre application spécifique.

- Si votre objectif principal est la synthèse de matériaux avec des gaz réactifs : Privilégiez les fours dotés de systèmes de gestion des gaz intégrés, d'interverrouillages de débit et de capacités de purge robustes.

- Si votre objectif principal est le recuit à haute température à l'air : Un contrôleur de limite de surchauffe indépendant et fiable est votre caractéristique de sécurité la plus critique.

- Si vous installez un environnement de laboratoire multi-utilisateurs : Investissez dans une formation complète des opérateurs et des procédures opératoires standard (POS) claires, ainsi que dans un four avec un arrêt d'urgence visible.

En comprenant cette interaction entre les caractéristiques automatisées et le fonctionnement discipliné, vous pouvez exploiter la puissance du traitement à haute température avec confiance et contrôle.

Tableau récapitulatif :

| Caractéristique de sécurité | Description | Avantage clé |

|---|---|---|

| Protection contre la surchauffe (OTP) | Circuit indépendant avec capteur séparé pour couper l'alimentation si la température dépasse les limites de sécurité | Prévient l'emballement thermique et les dommages matériels |

| Arrêt d'urgence | Bouton câblé pour couper instantanément l'alimentation manuellement en cas d'urgence | Permet une intervention rapide de l'opérateur en cas de crise |

| Gestion contrôlée de l'atmosphère et des gaz | Interverrouillages et systèmes de purge pour la manipulation sûre des gaz inertes ou réactifs | Réduit les risques d'incendie, d'explosion et de toxicité |

| Protocoles opérationnels | Comprend le personnel formé, les EPI, la ventilation et les directives de sélection des matériaux | Améliore la sécurité humaine et prévient les accidents |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options fiables telles que des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde nous permet de répondre précisément à vos exigences expérimentales uniques, en intégrant des dispositifs de sécurité robustes pour votre tranquillité d'esprit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement à haute température avec un équipement sûr et adapté !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux