Les disques de blindage métallique et les écrans thermiques sont des composants essentiels de la gestion thermique dans la microscopie électronique à balayage (MEB) in situ à haute température. Ils remplissent un double objectif : protéger le matériel sensible du microscope de la chaleur destructrice et créer un environnement thermique stable pour l'échantillon. En contenant le rayonnement thermique, ces barrières garantissent la précision des expériences et préviennent les artefacts d'image causés par la dérive thermique.

La MEB à haute température nécessite un équilibre délicat entre le chauffage de l'échantillon et le refroidissement du microscope. Les composants de blindage comblent ce fossé, empêchant les dommages par rayonnement à la colonne tout en garantissant que l'échantillon atteigne effectivement la température programmée.

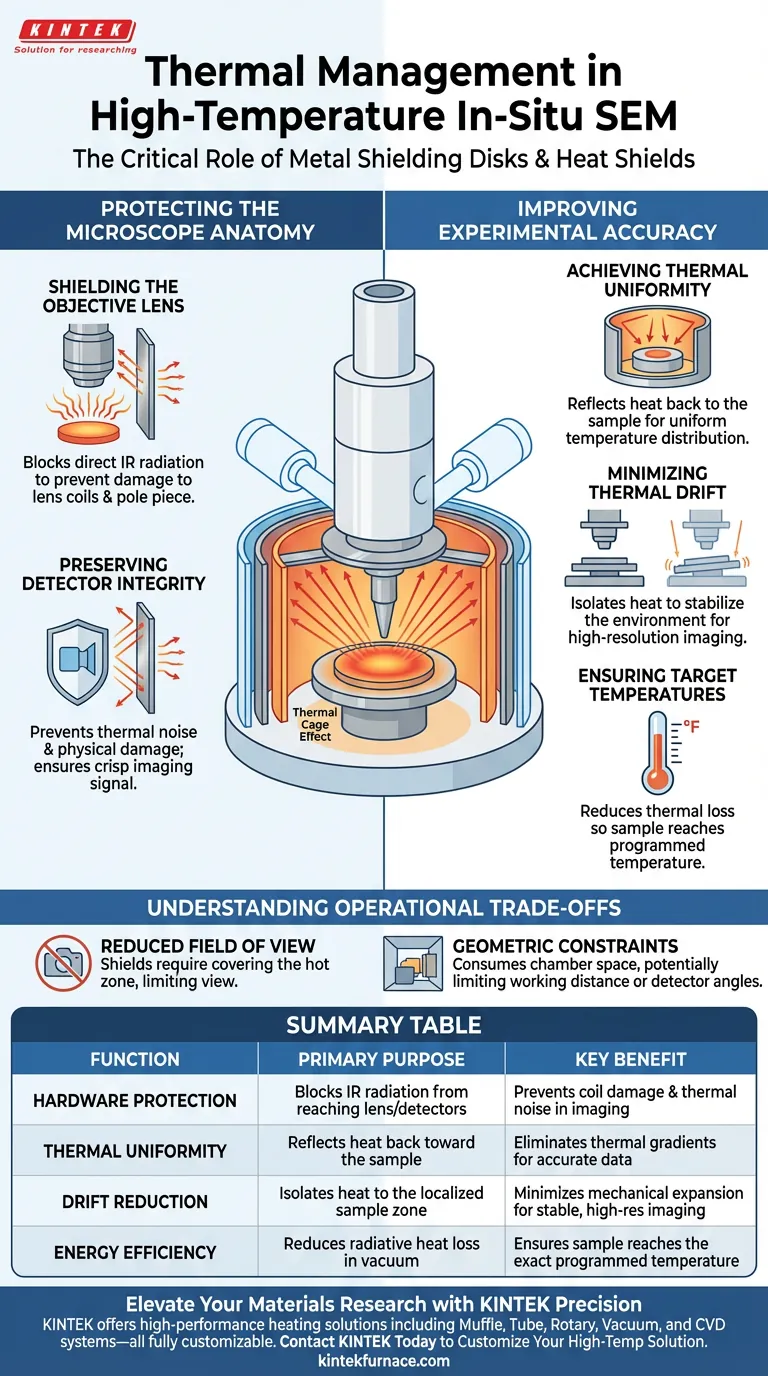

Protection de l'anatomie du microscope

L'environnement à l'intérieur d'une colonne de MEB est très sensible. L'introduction d'une source de chaleur présente des risques importants pour les instruments de précision situés à quelques millimètres de l'échantillon.

Blindage de la lentille d'objectif

La lentille d'objectif est souvent située très près de l'échantillon pour obtenir une haute résolution.

Sans blindage, la chaleur intense rayonnant de la platine de l'échantillon peut endommager les bobines ou la pièce polaire de la lentille. Les disques métalliques agissent comme une barrière physique, bloquant ce rayonnement direct.

Préservation de l'intégrité des détecteurs

Les détecteurs, tels que les détecteurs d'électrons secondaires (ES) ou d'électrons rétrodiffusés (ERD), sont vulnérables au bruit thermique et aux dommages physiques.

Les écrans thermiques empêchent le rayonnement infrarouge d'inonder ces détecteurs. Cette protection préserve le rapport signal/bruit, garantissant que l'image reste nette plutôt que d'être effacée par les interférences thermiques.

Amélioration de la précision expérimentale

Au-delà de la protection, le blindage joue un rôle scientifique essentiel. Il garantit que les données collectées reflètent le comportement réel du matériau à la température prévue.

Atteindre l'uniformité thermique

Dans le vide, la chaleur est principalement perdue par rayonnement. Sans blindage, la surface de l'échantillon rayonne la chaleur plus rapidement que le réchauffeur ne peut en fournir.

Cela entraîne des gradients thermiques importants. Le blindage réfléchit ce rayonnement vers l'échantillon, créant une "cage thermique" qui améliore l'uniformité de la température sur la zone de chauffage.

Minimisation de la dérive thermique

Les fluctuations de température provoquent une expansion et une contraction mécaniques de la platine du microscope, connues sous le nom de dérive thermique.

La dérive provoque le déplacement de l'image à l'écran, rendant impossible la mise au point ou la capture de vidéos haute résolution de processus dynamiques. En isolant la chaleur, les écrans stabilisent l'environnement local et réduisent considérablement ce mouvement.

Assurer les températures cibles

Un échec courant dans la MEB à haute température est une inadéquation entre la température programmée et la température réelle de l'échantillon.

Les écrans réduisent la perte thermique, garantissant que l'échantillon atteigne effectivement la température définie par le contrôleur. Cela valide que vos résultats expérimentaux sont correctement corrélés aux conditions thermiques spécifiques que vous aviez l'intention de tester.

Comprendre les compromis opérationnels

Bien que le blindage soit vital, il introduit des contraintes physiques sur l'expérience qui doivent être gérées.

Champ de vision réduit

Un blindage efficace nécessite de couvrir autant que possible la zone chaude.

Contraintes géométriques

L'ajout de disques et d'écrans consomme un espace précieux dans la chambre.

Cela peut limiter la distance de travail ou restreindre les angles disponibles pour des détecteurs spécifiques, nécessitant potentiellement un compromis entre la stabilité thermique et la géométrie d'imagerie.

Faire le bon choix pour votre objectif

Pour maximiser le succès de votre expérience in situ, priorisez la fonction du blindage en fonction de vos exigences de données spécifiques.

- Si votre objectif principal est la sécurité de l'équipement : Privilégiez des écrans métalliques épais et multicouches qui bloquent complètement la ligne de mire vers la pièce polaire et les détecteurs.

- Si votre objectif principal est la précision de la température : Assurez-vous que le blindage crée un environnement quasi fermé pour minimiser les pertes par rayonnement et maximiser l'uniformité thermique.

- Si votre objectif principal est la stabilité de l'image : Concentrez-vous sur des conceptions de blindage légères qui isolent l'élément chauffant pour éviter la dilatation thermique des composants environnants de la platine.

En fin de compte, un blindage approprié transforme la microscopie à haute température d'une variable dangereuse en une technique analytique contrôlée et précise.

Tableau récapitulatif :

| Fonction | Objectif principal | Avantage clé |

|---|---|---|

| Protection du matériel | Bloque le rayonnement IR atteignant la lentille/les détecteurs | Prévient les dommages aux bobines et le bruit thermique dans l'imagerie |

| Uniformité thermique | Réflechit la chaleur vers l'échantillon | Élimine les gradients thermiques pour des données précises |

| Réduction de la dérive | Isole la chaleur dans la zone localisée de l'échantillon | Minimise l'expansion mécanique pour une imagerie stable et haute résolution |

| Efficacité énergétique | Réduit la perte de chaleur par rayonnement dans le vide | Assure que l'échantillon atteint la température programmée exacte |

Élevez votre recherche sur les matériaux avec la précision KINTEK

La gestion thermique fait la différence entre une expérience réussie et une panne coûteuse de l'équipement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de chauffage haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire.

Que vous réalisiez une MEB in situ sensible ou une synthèse de matériaux à grande échelle, nos experts en thermique sont là pour vous aider à obtenir une uniformité de température parfaite et une longévité de l'équipement.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution haute température

Guide Visuel

Références

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi utiliser un automate et un écran tactile pour la distillation sous vide du magnésium ? Pour un contrôle et une sécurité supérieurs

- Comment des moules ou des supports spécialisés contribuent-ils à la normalisation des échantillons de boues ? Optimisez la précision du séchage

- Pourquoi un système de filtration sous vide est-il nécessaire avant d'évaluer les microsphères de charbon actif ? Assurer la fiabilité des données de test

- Comment un four de séchage par soufflage de laboratoire facilite-t-il le séchage du gel BCZT ? Solutions de précision pour des xérogels de haute qualité

- Comment les débitmètres massiques de haute précision contribuent-ils à l'étude du comportement d'oxydation du lignite ?

- Pourquoi les tubes en quartz sont-ils indispensables dans les technologies de pointe ? Libérez la pureté et la performance

- Pourquoi un creuset résistant à la chaleur est-il indispensable à la purification du magnésium ? Assurer la pureté et l'efficacité de la sublimation sous vide

- Quels sont les avantages de l'utilisation de creusets en alumine de haute pureté ? Obtenir des données précises sur l'équilibre de phase de la fonte