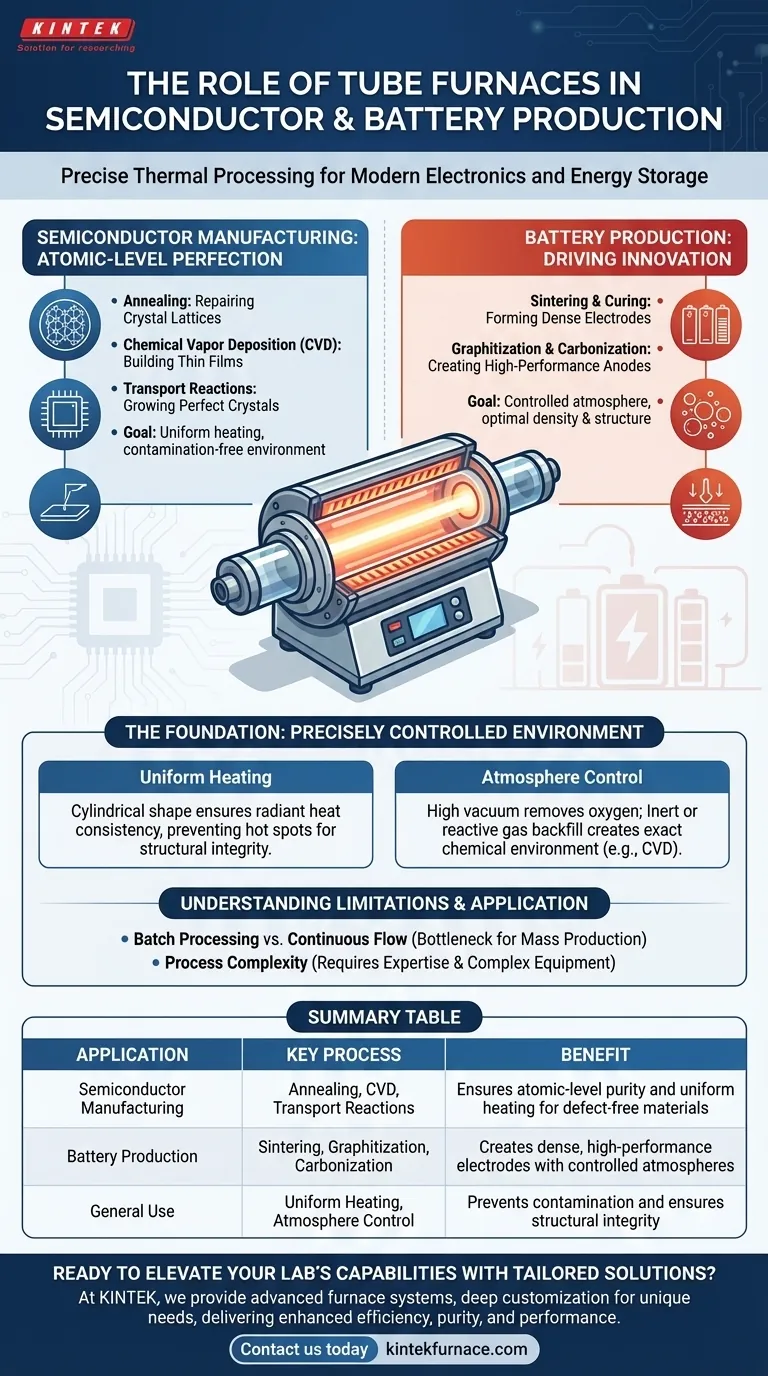

À la base, les fours tubulaires créent les conditions atmosphériques vierges, à haute température et strictement contrôlées qui sont non négociables pour la fabrication de l'électronique moderne et des dispositifs de stockage d'énergie. Dans la fabrication de semi-conducteurs, ils sont utilisés pour des processus critiques tels que le recuit et le dépôt chimique en phase vapeur, tandis que dans la production de batteries, ils permettent la synthèse et le traitement des matériaux d'électrodes par des méthodes telles que le frittage et la graphitisation.

Le rôle essentiel d'un four tubulaire n'est pas seulement de générer de la chaleur, mais de créer un environnement miniature et isolé. Cela permet le traitement thermique précis de matériaux sensibles, les protégeant de la contamination atmosphérique et assurant la pureté structurelle requise pour les semi-conducteurs et les batteries haute performance.

Le fondement : un environnement thermique précisément contrôlé

La puissance d'un four tubulaire réside dans sa conception simple : une chambre cylindrique, généralement en quartz ou en céramique, qui peut être chauffée à des températures extrêmes. Cette conception est fondamentale pour son rôle dans la fabrication de haute technologie.

Chauffage uniforme pour l'intégrité structurelle

La forme cylindrique du tube garantit que le matériau placé à l'intérieur reçoit une chaleur rayonnante exceptionnellement uniforme. Cela évite les points chauds et les incohérences, ce qui est essentiel pour les processus qui dépendent d'une structure cristalline ou d'une densité de matériau parfaite.

La température précise est maintenue grâce à des boucles de rétroaction de thermocouple sophistiquées, garantissant que les conditions de processus sont maintenues stables à une fraction de degré près.

Contrôle de l'atmosphère pour éliminer les impuretés

La caractéristique la plus cruciale est la capacité de contrôler l'atmosphère à l'intérieur du tube. La chambre peut être scellée et mise sous vide poussé, éliminant l'oxygène et d'autres gaz réactifs qui contamineraient et ruineraient autrement les matériaux à haute température.

Après l'évacuation, le tube peut être rempli d'un gaz inerte spécifique (comme l'argon ou l'azote) ou d'un gaz réactif, créant l'environnement chimique exact nécessaire à un processus spécifique, tel que le dépôt chimique en phase vapeur.

Comment les fours tubulaires permettent la fabrication de semi-conducteurs

L'objectif dans la fabrication des semi-conducteurs est la perfection au niveau atomique. Les fours tubulaires fournissent le contrôle nécessaire pour y parvenir.

Recuit : réparation des réseaux cristallins

Lors de processus tels que l'implantation ionique, le réseau cristallin de la tranche de silicium est endommagé. Le recuit est un processus de traitement thermique qui permet aux atomes de se réorganiser et de réparer ces dommages, restaurant les propriétés électriques de la tranche.

Ceci nécessite un chauffage uniforme dans un environnement sans contamination pour éviter l'introduction de défauts, une tâche pour laquelle les fours tubulaires sont parfaitement adaptés.

Dépôt chimique en phase vapeur (CVD) : construction de films minces

Le CVD est un processus où un gaz réactif est introduit dans le four, où il se décompose sur la surface chaude de la tranche pour déposer un film solide mince. Ces films forment les couches isolantes et conductrices d'une micropuce.

L'atmosphère contrôlée et la température précise du four tubulaire sont essentielles pour gérer la réaction chimique et garantir que le film déposé présente l'épaisseur et la pureté désirées.

Réactions de transport : croissance de cristaux parfaits

Pour certains matériaux avancés, les fours tubulaires sont utilisés pour les réactions de transport, où un matériau est vaporisé à une extrémité du tube et redéposé sous forme de cristal pur à l'extrémité la plus froide. Ce processus exige le gradient de température stable qu'un four tubulaire peut fournir.

Comment les fours tubulaires stimulent l'innovation dans les batteries

Dans la production de batteries, la performance est dictée par la composition chimique et la structure physique des matériaux d'électrodes. Les fours tubulaires sont des outils clés pour le développement et le raffinage de ces matériaux.

Frittage et durcissement : formation de matériaux d'électrodes denses

Le frittage est un processus qui utilise la chaleur pour fusionner des particules ensemble en une masse solide et dense sans les faire fondre. Ceci est utilisé pour créer les cathodes et les anodes pour les batteries lithium-ion.

L'exécution de ce processus dans un four tubulaire sous vide ou à atmosphère inerte empêche l'oxydation et garantit que l'électrode finale présente la densité et la porosité correctes, ce qui a un impact direct sur la capacité et la durée de vie de la batterie.

Graphitisation et carbonisation : création d'anodes haute performance

Les matériaux d'anode haute performance, en particulier le graphite synthétique, sont créés par graphitisation—un processus à très haute température qui transforme les précurseurs de carbone en un cristal de graphite hautement structuré.

Ceci doit être fait dans un environnement sans oxygène pour éviter que le carbone ne brûle, faisant du four tubulaire un outil indispensable pour cette étape critique dans la production d'anodes avancées.

Comprendre les limites et les compromis

Bien qu'indispensables, les fours tubulaires ne sont pas une solution universelle. Comprendre leurs contraintes est essentiel pour une application correcte.

Traitement par lots par rapport au flux continu

Les fours tubulaires traditionnels sont intrinsèquement des outils de traitement par lots. C'est idéal pour la recherche, le développement et la production de faible volume de grande valeur où la précision est primordiale. Cependant, cela peut constituer un goulot d'étranglement pour la production de masse, qui privilégie souvent les systèmes à flux continu.

Complexité du processus

L'obtention et le maintien d'un vide de haute pureté ou d'une atmosphère gazeuse spécifique nécessitent des équipements de support complexes tels que des pompes, des vannes et des contrôleurs de gaz. L'utilisation de ces systèmes exige un haut niveau d'expertise technique pour assurer la répétabilité du processus et la sécurité.

Application à votre objectif

Votre choix et votre utilisation d'un four tubulaire doivent être guidés par votre objectif final, car sa force réside dans son contrôle précis de l'environnement de traitement.

- Si votre objectif principal est la pureté des semi-conducteurs : Privilégiez un système de four doté de capacités de vide poussé et d'un contrôle précis du débit de gaz pour éliminer toutes les sources de contamination pendant le recuit et le dépôt.

- Si votre objectif principal est la performance des matériaux de batterie : Concentrez-vous sur l'obtention de zones de température uniformes et d'une atmosphère inerte stable pour assurer un frittage ou une graphitisation complète pour une densité et une structure matérielles optimales.

- Si votre objectif principal est la recherche et le développement : Sélectionnez un four tubulaire polyvalent capable d'accommoder une large gamme de températures, d'atmosphères et de tailles de tubes pour expérimenter de nouveaux matériaux et processus.

En fin de compte, la maîtrise de l'environnement contrôlé d'un four tubulaire est fondamentale pour fabriquer les matériaux qui alimentent notre monde numérique et notre avenir énergétique.

Tableau récapitulatif :

| Application | Processus clé | Avantage |

|---|---|---|

| Fabrication de semi-conducteurs | Recuit, CVD, Réactions de transport | Assure une pureté au niveau atomique et un chauffage uniforme pour des matériaux sans défaut |

| Production de batteries | Frittage, Graphitisation, Carbonisation | Crée des électrodes denses et haute performance avec des atmosphères contrôlées |

| Utilisation générale | Chauffage uniforme, Contrôle de l'atmosphère | Prévient la contamination et assure l'intégrité structurelle des matériaux sensibles |

Prêt à améliorer les capacités de votre laboratoire avec des solutions haute température sur mesure ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours avancés tels que les fours tubulaires, les fours à moufle, les fours rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques en matière de production de semi-conducteurs et de batteries, offrant une efficacité, une pureté et des performances améliorées.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision