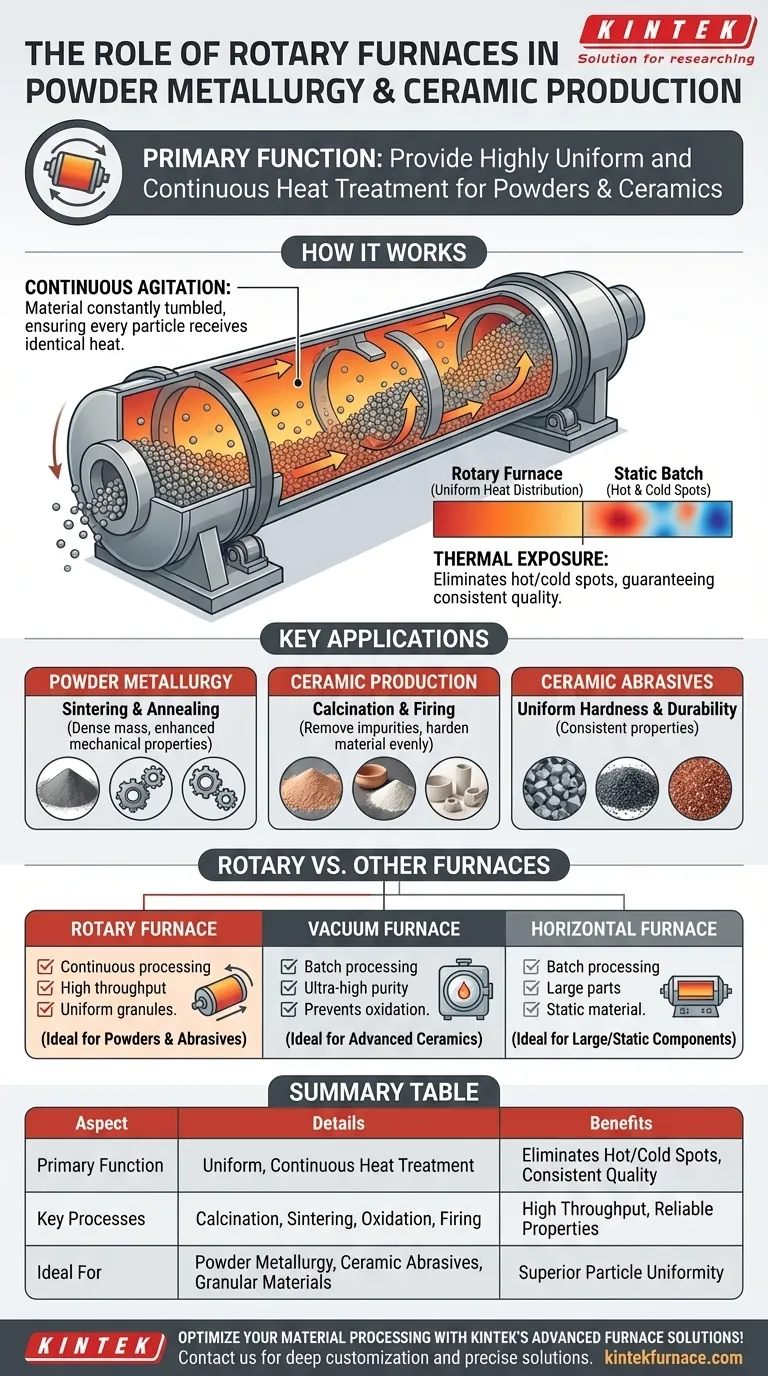

Dans la métallurgie des poudres et la production de céramiques, les fours rotatifs remplissent la fonction essentielle de fournir un traitement thermique continu et hautement uniforme. Cette capacité est essentielle pour des processus tels que la calcination, le frittage et l'oxydation, où une exposition thermique constante à travers tout le matériau est nécessaire pour produire des poudres et des abrasifs de haute qualité avec des propriétés prévisibles et fiables.

La valeur fondamentale d'un four rotatif réside dans son mouvement continu. En faisant constamment basculer le matériau, il garantit que chaque particule reçoit un traitement thermique identique, éliminant les incohérences et assurant une qualité de produit uniforme dans les environnements à haut débit.

Comment les fours rotatifs obtiennent une uniformité inégalée

La conception d'un four rotatif est spécifiquement conçue pour résoudre le problème du chauffage incohérent courant dans les processus discontinus statiques. Son efficacité découle d'un principe mécanique simple mais puissant.

Le principe de l'agitation continue

Un four rotatif se compose d'un tambour cylindrique en rotation lente. Lorsqu'il tourne, des dispositifs internes, souvent appelés palettes de retournement ou élévateurs, ramassent continuellement le matériau par le bas et le laissent retomber à travers l'atmosphère chauffée à l'intérieur.

Ce levage et ce basculement constants garantissent qu'aucune partie du lot de matériaux n'est surchauffée ou sous-chauffée. Chaque particule est exposée à la source de chaleur — la paroi du tambour elle-même — dans un cycle répétitif et prévisible.

Assurer une exposition thermique constante

Ce mouvement continu empêche la formation de points chauds et froids au sein du lit de matériau. Le résultat est un profil thermique exceptionnellement uniforme dans l'ensemble du lot, ce qui est essentiel pour obtenir des propriétés finales cohérentes telles que la densité, la pureté et la dureté.

Environnements de traitement contrôlés

Les fours rotatifs modernes permettent un contrôle précis de l'atmosphère interne. Cela permet aux processus tels que le frittage ou la cuisson de se dérouler sans risque de réactions chimiques indésirables, telles que l'oxydation, qui pourraient compromettre la pureté et l'intégrité structurelle du matériau.

Applications clés dans le traitement des matériaux

La méthode de chauffage unique des fours rotatifs les rend indispensables pour plusieurs processus industriels clés où la cohérence des particules ou de la poudre est primordiale.

Métallurgie des poudres

En métallurgie des poudres, les fours rotatifs sont utilisés pour des processus tels que le frittage et le recuit des poudres métalliques. Le chauffage uniforme aide à consolider les poudres en une masse dense avec des propriétés mécaniques améliorées sans les faire fondre complètement, une étape cruciale dans la formation d'alliages et de produits métalliques haute performance.

Production de céramiques : Calcination et cuisson

La calcination est un processus de traitement thermique utilisé pour éliminer les impuretés et les substances volatiles des matières premières. Le chauffage uniforme d'un four rotatif garantit que cette purification est complète et homogène, ce qui est fondamental pour créer des céramiques de haute pureté. Il est également utilisé pour la cuisson, où la température constante durcit le matériau uniformément.

Fabrication d'abrasifs céramiques

La production d'abrasifs céramiques de haute qualité exige des propriétés matérielles exceptionnellement cohérentes. Le traitement thermique uniforme d'un four rotatif garantit que chaque grain abrasif atteint le même niveau de dureté et de durabilité, conduisant à un produit final plus fiable et plus efficace.

Comprendre les compromis : Rotatif par rapport à d'autres fours

Bien que puissants, les fours rotatifs ne constituent pas la solution universelle pour tout traitement thermique. Le choix optimal dépend entièrement du matériau, du processus et du résultat souhaité.

Rotatif par rapport aux fours sous vide

Un four rotatif est idéal pour les processus continus à haut débit où l'uniformité des matériaux granulaires est l'objectif principal.

Un four sous vide, en revanche, est un outil de processus discontinu (batch). Il excelle dans la production de matériaux denses et ultra-purs en empêchant toute contamination atmosphérique. Il est essentiel pour le frittage de céramiques avancées comme le carbure de silicium (SiC) ou le nitrure de silicium ($\text{Si}_3\text{N}_4$) jusqu'à une densité quasi-théorique pour des applications extrêmes.

Rotatif par rapport aux fours horizontaux

Les fours rotatifs sont supérieurs pour le traitement des poudres, des granulés et d'autres matériaux à écoulement libre qui bénéficient de l'agitation.

Les fours horizontaux ou autres fours discontinus statiques sont souvent plus pratiques et plus rentables pour traiter de grands composants solides ou lorsqu'il s'agit de matériaux qui ne peuvent pas être basculés. Ils peuvent être conçus pour un débit élevé, mais n'offrent pas l'uniformité inhérente au niveau des particules d'un système rotatif.

Faire le bon choix pour votre processus

Sélectionner la bonne technologie de four nécessite une compréhension claire de votre objectif final. Les compromis entre le traitement continu, la pureté du lot et le facteur de forme du matériau sont les considérations centrales.

- Si votre objectif principal est la production à haut débit de poudres ou d'abrasifs cohérents : Un four rotatif est le choix idéal pour son uniformité de chauffage inégalée et son fonctionnement continu.

- Si votre objectif principal est de créer des céramiques avancées ultra-pures et de haute densité : Un four sous vide est nécessaire pour obtenir le contrôle atmosphérique et l'intégrité matérielle requis.

- Si votre objectif principal est de traiter de grandes pièces statiques ou des volumes de lots spécifiques : Un four discontinu statique offre souvent une solution plus pratique et économique.

En fin de compte, aligner les forces fondamentales du four avec vos exigences matérielles spécifiques est la clé pour obtenir des résultats optimaux.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Fournit un traitement thermique uniforme et continu pour les poudres et les céramiques |

| Processus clés | Calcination, frittage, oxydation, cuisson |

| Avantages | Élimine les points chauds/froids, assure une exposition constante des particules, haut débit |

| Idéal pour | Métallurgie des poudres, abrasifs céramiques, matériaux granulaires |

| Comparaison | Supérieur pour les poudres par rapport aux fours statiques ; vide discontinu pour une grande pureté |

Optimisez votre traitement des matériaux avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité des produits. Contactez-nous aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de métallurgie des poudres et de production de céramiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme