En bref, les avancées récentes dans les éléments chauffants en MoSi2 se sont concentrées sur des conceptions spécialisées et des nuances de matériaux plutôt que sur un changement fondamental du matériau de base. Ces progrès offrent des performances optimisées pour des applications industrielles spécifiques et exigeantes, dépassant les éléments polyvalents du passé. Les éléments modernes en MoSi2 sont désormais adaptés aux températures extrêmes, aux atmosphères réactives et aux processus où la contamination est une préoccupation critique.

Le point clé à retenir est que la plateforme technologique du MoSi2 est mature. Les dernières innovations ne visent pas à réinventer le matériau, mais à affiner sa fabrication et sa conception pour résoudre des problèmes spécifiques à haute valeur ajoutée qui étaient auparavant difficiles, voire impossibles, à aborder.

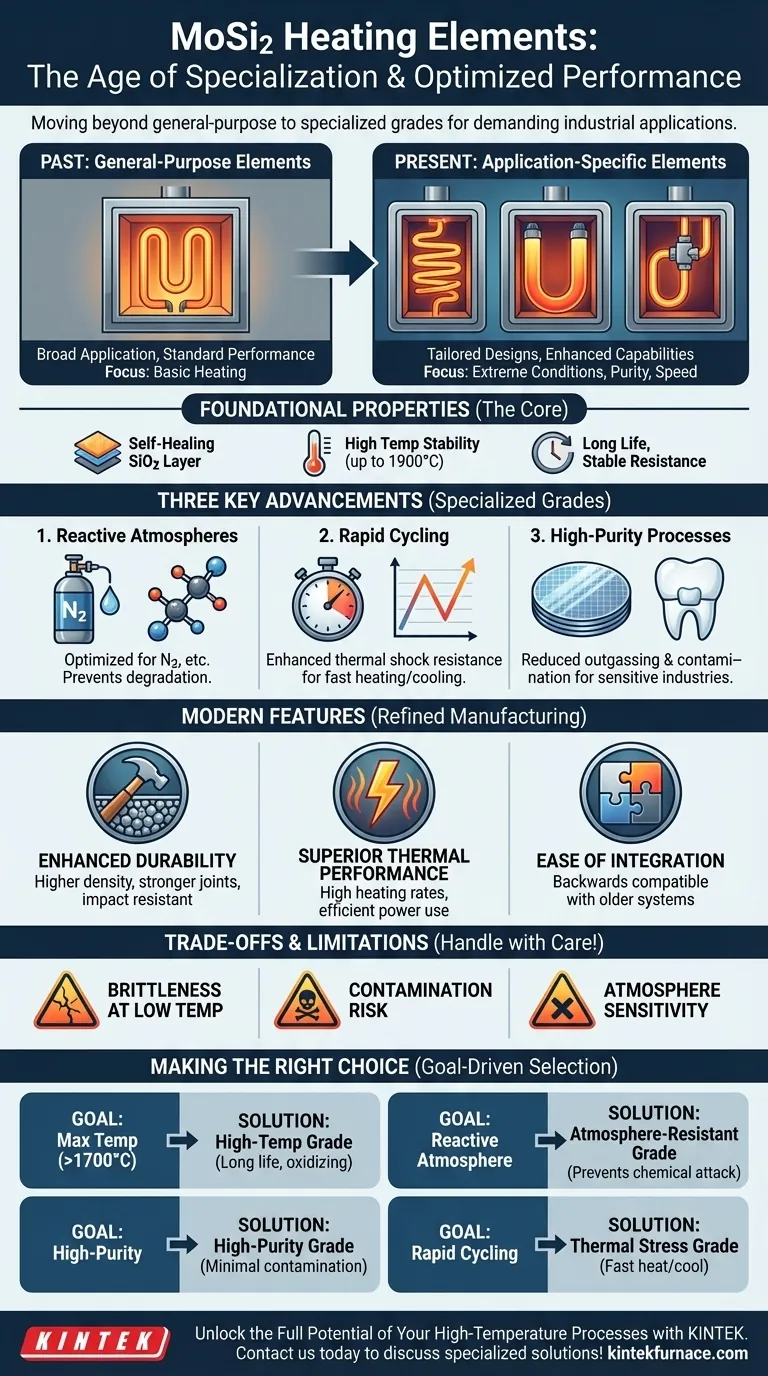

Le passage des éléments polyvalents aux éléments spécifiques à l'application

Le disiliciure de molybdène (MoSi2) est depuis longtemps une référence pour le chauffage électrique à haute température. La proposition de valeur fondamentale reste la même, mais la technologie a évolué pour répondre à des exigences de processus de plus en plus exigeantes.

Propriétés fondamentales du MoSi2

Le fondement de tout élément en MoSi2 est sa capacité unique à former une couche protectrice et auto-cicatrisante de dioxyde de silicium (SiO2) amorphe à sa surface lorsqu'il est chauffé dans une atmosphère oxydante.

Cette couche protectrice est ce qui confère au matériau ses avantages caractéristiques :

- Stabilité à haute température : Capable de fonctionner en continu à des températures de four comprises entre 1600°C et 1700°C, avec des températures de surface des éléments atteignant jusqu'à 1900°C.

- Longue durée de vie prévue : Lorsqu'ils sont utilisés correctement, en particulier au-dessus de 1500°C, ils peuvent durer beaucoup plus longtemps que des alternatives comme le carbure de silicium (SiC).

- Résistance stable : La résistance électrique du MoSi2 ne change pas de manière significative avec l'âge, garantissant une puissance de sortie constante et prévisible.

L'avancée principale : nuances et géométries optimisées

Les progrès récents sont définis par le développement d'éléments conçus pour des environnements hostiles spécifiques où les éléments standard échoueraient.

- Pour les atmosphères réactives : Les nouvelles conceptions sont optimisées pour fonctionner à haute température dans des atmosphères réactives, telles que l'azote, qui peut dégrader les éléments standard.

- Pour le cyclage rapide : Des éléments spécialisés sont désormais disponibles pour les applications nécessitant un chauffage et un refroidissement rapides, comme les fours de test de laboratoire et le frittage à haute température, sans subir de défaillance prématurée due au choc thermique.

- Pour les processus sensibles à la contamination : Des nuances de haute pureté ont été développées pour les industries telles que la fabrication de semi-conducteurs ou le frittage de zircone dentaire, où tout dégazage ou détachement d'éléments peut ruiner le produit.

Caractéristiques clés des éléments modernes en MoSi2

Ces conceptions spécifiques à l'application sont rendues possibles par des raffinements dans le processus de fabrication, ce qui donne des éléments dotés de propriétés physiques et thermiques supérieures.

Durabilité et densité améliorées

Les éléments modernes présentent une densité de matériau plus élevée (porosité de +/- 5 %) et une structure de grain affinée. Il en résulte une résistance mécanique supérieure (résistance à la flexion de 350 MPa) et une résistance à l'attaque chimique.

Une avancée clé dans la fabrication est l'utilisation d'un processus de moulage de joint spécial pour les bornes et la section chauffante, créant un élément plus solide et plus résistant aux chocs, moins sujet aux dommages lors de l'installation ou du fonctionnement.

Performance thermique supérieure

La conductivité électrique élevée et les propriétés matérielles affinées des éléments modernes en MoSi2 permettent des vitesses de chauffage très élevées avec une consommation d'énergie relativement faible. Cette efficacité est essentielle à la fois pour la vitesse de production et les coûts opérationnels.

Facilité d'intégration et de remplacement

Un avantage pratique significatif est que les nouveaux éléments avancés sont généralement compatibles avec les éléments plus anciens. Cela permet de moderniser les fours progressivement sans nécessiter un remplacement complet de tous les éléments chauffants en une seule fois.

Comprendre les compromis et les limites

Malgré leurs avantages, le choix et l'utilisation des éléments en MoSi2 nécessitent une compréhension claire de leurs limites opérationnelles. Les ignorer peut entraîner une défaillance prématurée.

Fragilité à basse température

Comme la plupart des matériaux à base de céramique, le MoSi2 est cassant et fragile à température ambiante. Il faut veiller lors de l'expédition, de la manipulation et de l'installation à éviter les chocs mécaniques, qui peuvent facilement provoquer des fractures.

Risque de défaillance induite par la contamination

Les éléments en MoSi2 sont très sensibles à l'attaque chimique de certains contaminants. Les techniciens doivent entretenir correctement les fours et éviter d'introduire des composés réactifs.

Un mode de défaillance courant se produit lorsque la zircone « peinte » ou colorée est frittée sans séchage approprié, provoquant des vapeurs qui attaquent la couche de silice protectrice de l'élément.

Sensibilité à l'atmosphère

Bien qu'il existe des nuances spécialisées pour les atmosphères réactives, les éléments standard en MoSi2 sont conçus pour les environnements oxydants. L'utilisation du mauvais type d'élément dans une atmosphère réductrice ou riche en azote entraînera une dégradation rapide et une défaillance.

Faire le bon choix pour votre objectif

Le choix du bon élément chauffant en MoSi2 n'est plus une décision universelle. Votre objectif de processus doit dicter votre choix.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (>1700°C) : Choisissez une nuance haute température conçue pour une charge thermique maximale et une longue durée de vie dans des atmosphères oxydantes.

- Si votre objectif principal est de fonctionner dans une atmosphère réactive ou changeante : Vous devez sélectionner une nuance spécialisée, résistante à l'atmosphère, pour éviter la dégradation chimique de l'élément.

- Si votre objectif principal est de minimiser la contamination dans un processus de haute pureté : Sélectionnez un élément de haute pureté et de haute densité spécifiquement fabriqué pour réduire le dégazage et l'effritement de particules.

- Si votre objectif principal est le cyclage thermique rapide : Optez pour un élément spécifiquement conçu pour résister à un stress thermique élevé, ce qui est courant dans les fours de laboratoire et de frittage avancés.

En fin de compte, tirer parti de ces avancées nécessite d'associer le bon élément spécialisé à votre application spécifique.

Tableau récapitulatif :

| Type d'avancée | Caractéristiques clés | Applications cibles |

|---|---|---|

| Nuances pour atmosphères réactives | Optimisé pour les environnements riches en azote, empêche la dégradation | Processus industriels avec gaz réactifs |

| Conceptions pour cyclage rapide | Résistance accrue au choc thermique, supporte le chauffage/refroidissement rapide | Fours de test de laboratoire, frittage à haute température |

| Nuances de haute pureté | Dégazage et effritement de particules réduits, contamination minimale | Fabrication de semi-conducteurs, frittage de zircone dentaire |

| Durabilité améliorée | Densité plus élevée, structure de grain affinée, joints plus solides | Environnements à fortes contraintes, durée de vie améliorée |

Libérez le plein potentiel de vos processus à haute température avec KINTEK

Êtes-vous confronté à des défis liés aux températures extrêmes, aux atmosphères réactives ou à la contamination dans votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des éléments chauffants MoSi2 avancés adaptés à vos besoins uniques. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions spécialisées peuvent améliorer votre efficacité et vos performances !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables