Au-delà du traitement du lithium, les fours rotatifs indirects sont exceptionnellement polyvalents pour le traitement thermique d'une large gamme de matériaux où la pureté du produit et le contrôle de l'atmosphère sont cruciaux. Leur conception unique les rend adaptés aux processus impliquant des matériaux de grande valeur tels que les terres rares, les catalyseurs et divers oxydes métalliques, ainsi qu'à des applications environnementales spécifiques comme la pyrolyse.

La décision d'utiliser un four rotatif indirect est moins dictée par le matériau spécifique que par les exigences du processus. Ils sont la solution idéale lorsque vous devez empêcher le contact entre votre matériau et les gaz de combustion, nécessiter une atmosphère inerte ou réactive spécifique, ou exiger un contrôle de température exceptionnellement précis.

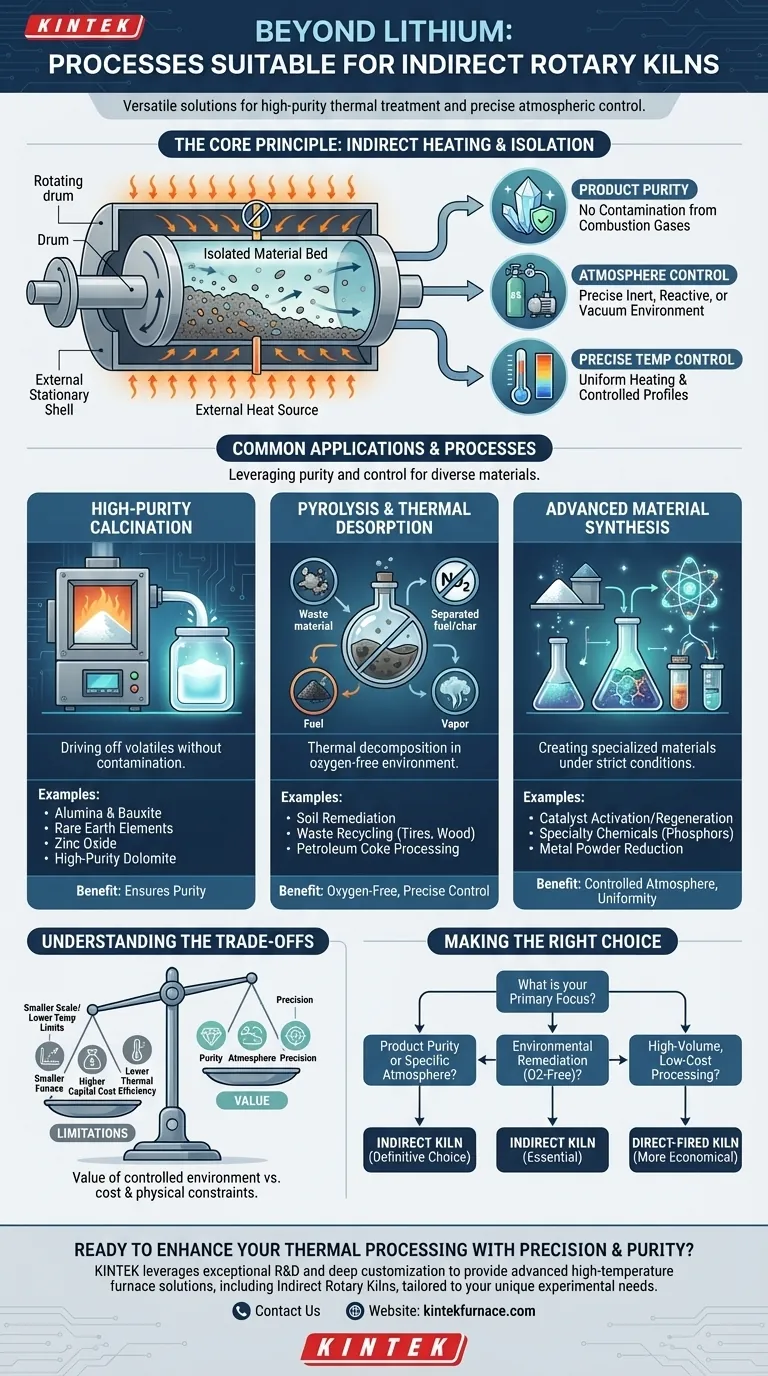

Le principe fondamental : quand choisir un four indirect

La différence fondamentale entre un four direct et un four indirect réside dans la manière dont la chaleur est appliquée. Dans un four indirect, le tambour rotatif est chauffé de l'extérieur, transférant l'énergie à travers la paroi de l'enveloppe vers le matériau à l'intérieur. Cette conception crée un environnement interne complètement isolé.

Pour éviter la contamination du produit

La raison la plus courante de choisir un four indirect est de maintenir la pureté du produit. Parce que le matériau n'entre jamais en contact avec la flamme ou les gaz de carneau de la source de chaleur, il n'y a aucun risque de contamination par des sous-produits de combustion comme le soufre ou les cendres.

Ceci est crucial pour les matériaux de grande valeur comme les catalyseurs, les phosphores, les titanates et certains composés chimiques où même des impuretés infimes peuvent ruiner le produit final.

Pour contrôler l'atmosphère du processus

La chambre isolée d'un four indirect permet de contrôler précisément l'atmosphère interne. Vous pouvez opérer sous vide, introduire un gaz inerte comme l'azote pour prévenir l'oxydation, ou utiliser un gaz réactif pour des processus chimiques spécifiques.

Cette capacité est essentielle pour la pyrolyse (décomposition thermique en l'absence d'oxygène), certains types de grillage de minerais et l'activation de catalyseurs sensibles.

Pour obtenir un contrôle précis de la température

Le chauffage externe de l'enveloppe assure un transfert de chaleur très uniforme et contrôlé vers le lit de matériau. Cela évite les points chauds localisés et permet des profils de température très précis sur toute la longueur du four.

Ce niveau de contrôle est nécessaire pour les matériaux ayant des fenêtres de traitement étroites ou pour les applications de thermoformage où des propriétés constantes sont primordiales.

Applications et processus courants

Basés sur ces principes, les fours indirects excellent dans plusieurs domaines clés au-delà du traitement du lithium.

Calcination de haute pureté

La calcination est le processus de chauffage d'un solide à haute température pour éliminer les composants volatils, tels que l'eau ou le dioxyde de carbone. L'utilisation d'un four indirect garantit que le produit calciné résultant, comme le carbonate de soude ou la magnésite, est exempt de contaminants de combustion.

Cette méthode est fréquemment utilisée pour :

- Alumine et bauxite

- Phosphate et terres rares

- Dolomite et calcaire (pour les applications de haute pureté)

- Oxyde de zinc

Pyrolyse et désorption thermique

Ces processus nécessitent un environnement sans oxygène, faisant des fours indirects la seule option continue viable. La pyrolyse est utilisée pour décomposer thermiquement les matières organiques, tandis que la désorption thermique est utilisée pour vaporiser les contaminants d'une matrice solide.

Les applications clés incluent :

- Assainissement des sols : Élimination des contaminants comme les hydrocarbures pétroliers du sol.

- Recyclage des déchets : Conversion du bois de rebut, des pneus usagés ou des boues d'épuration en carburant ou en charbon.

- Traitement du coke de pétrole : Élimination des matières volatiles résiduelles pour créer un produit carboné plus pur.

Synthèse de matériaux avancés

La production de nombreux matériaux avancés nécessite des environnements de traitement propres et des conditions atmosphériques spécifiques que seul un four indirect peut offrir.

Cela inclut la synthèse et l'activation de :

- Catalyseurs : Activation ou régénération de catalyseurs sans les empoisonner.

- Produits chimiques de spécialité : Production de titanates, phosphores et ferrites de haute pureté.

- Poudres métalliques : Réduction des oxydes métalliques en poudres métalliques pures dans une atmosphère contrôlée.

Comprendre les compromis

Bien que puissants, les fours indirects ne sont pas la solution universelle. Leur conception s'accompagne de limitations spécifiques que vous devez prendre en compte.

Limitations en termes d'échelle et de température

Le besoin de chauffer la coque du four de l'extérieur crée d'énormes contraintes mécaniques sur le métal à haute température. Cette contrainte pratique signifie que les fours indirects ont généralement un diamètre plus petit et une température de fonctionnement maximale plus basse que leurs homologues à chauffage direct.

Coût d'investissement plus élevé

Le four externe, les joints spécialisés et souvent la nécessité de coques en alliage haute température rendent les fours indirects plus coûteux à construire que les fours à chauffage direct de capacité similaire.

Efficacité thermique

Le transfert de chaleur à travers une épaisse enveloppe métallique est intrinsèquement moins efficace que le passage direct de gaz chauds à travers et sur le lit de matériau. Bien que des caractéristiques de conception puissent améliorer l'efficacité, les fours indirects peuvent avoir une consommation d'énergie plus élevée pour un débit donné.

Faire le bon choix pour votre objectif

Le choix de la technologie de four correcte exige de faire correspondre vos besoins de processus aux forces fondamentales de l'équipement.

- Si votre objectif principal est la pureté du produit ou nécessite une atmosphère spécifique : Un four indirect est le choix définitif pour des matériaux comme les catalyseurs, les produits chimiques de spécialité, ou pour des processus comme la pyrolyse.

- Si votre objectif principal est un traitement à grand volume et à faible coût : Un four à chauffage direct est probablement plus économique pour les matériaux robustes comme le ciment, le calcaire ou les granulats légers où le contact direct avec les gaz de carneau est acceptable.

- Si votre objectif principal est l'assainissement environnemental : Un four indirect est essentiel pour les processus sans oxygène comme la désorption thermique des sols ou la pyrolyse des déchets.

En fin de compte, le choix dépend de la question de savoir si la valeur d'un environnement contrôlé et sans contamination l'emporte sur le coût plus élevé et les limitations physiques de la conception indirecte.

Tableau récapitulatif :

| Type de processus | Applications clés | Avantages principaux |

|---|---|---|

| Calcination de haute pureté | Alumine, Terres rares, Oxyde de zinc | Évite la contamination, assure la pureté |

| Pyrolyse et désorption thermique | Dépollution des sols, recyclage des déchets, coke de pétrole | Environnement sans oxygène, contrôle précis |

| Synthèse de matériaux avancés | Catalyseurs, produits chimiques de spécialité, poudres métalliques | Atmosphère contrôlée, chauffage uniforme |

Prêt à améliorer votre traitement thermique avec précision et pureté ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs indirects. Notre gamme de produits – comprenant des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD – est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez avec des catalyseurs, des terres rares ou des applications environnementales, nous fournissons des solutions sur mesure pour un traitement sans contamination et sous atmosphère contrôlée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Pourquoi le four électrique à tambour rotatif est-il légèrement incliné ? Optimiser le flux de matière et l'efficacité de chauffage

- Quelle est la plage de températures pour les procédés de traitement thermique dans les fours rotatifs indirects à chauffage électrique ? Idéal pour un chauffage précis jusqu'à 800°C

- Quelle est la perspective d'avenir pour les fours rotatifs dans le traitement industriel ? Rôle croissant dans les économies durables et circulaires

- Quels matériaux sont traités dans les fours rotatifs électromagnétiques dans l'industrie chimique ? Débloquez la précision pour les matériaux de grande valeur

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Pourquoi les hautes températures sont-elles utilisées dans les fours rotatifs ? Obtenir une transformation efficace des matériaux

- Les fours rotatifs peuvent-ils être automatisés ? Améliorez l'efficacité avec des systèmes de contrôle avancés

- Quelle est l'efficacité d'un four rotatif ? Libérez le potentiel de votre processus grâce à des informations d'experts