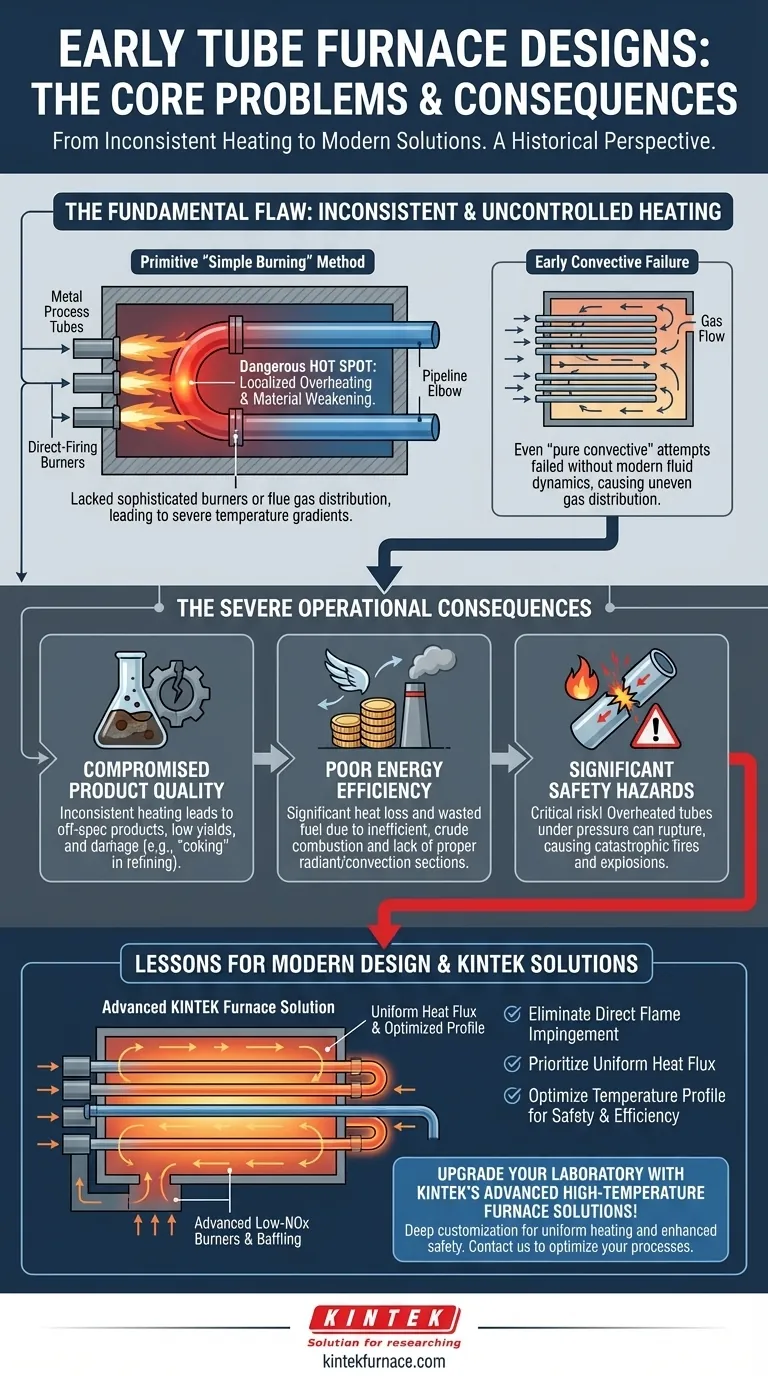

Le défaut fondamental des premières conceptions de fours à tubes était leur incapacité à fournir une chaleur constante et uniforme sur les tubes de procédé. Ces systèmes primitifs reposaient sur des méthodes de chauffage direct rudimentaires où les flammes venaient souvent frapper directement les tubes, en particulier au niveau des coudes. Cela créait des points chauds dangereux et laissait d'autres zones insuffisamment chauffées, un problème qui persistait même dans les premières tentatives de création de fours purement convectifs.

Le problème essentiel avec les premiers fours n'était pas seulement une température incohérente, mais les graves conséquences opérationnelles qui en découlent : faible efficacité énergétique, qualité du produit compromise et risques de sécurité importants dus à une surchauffe localisée et incontrôlée.

Le problème central : un chauffage incohérent et incontrôlé

L'objectif principal d'un four de procédé est de transférer l'énergie thermique de manière prévisible et uniforme. Les premières conceptions échouaient à cette tâche fondamentale en raison de leur approche simpliste de la combustion et du transfert de chaleur.

La méthode de la « simple combustion »

Les premiers fours impliquaient souvent peu plus que de diriger une flamme vers les tubes à chauffer. Cette méthode manquait de toute technologie de brûleur sophistiquée ou de systèmes pour distribuer uniformément les gaz de combustion chauds.

Le résultat était une chaleur intense et concentrée dans certaines zones et une absence quasi totale dans d'autres. La référence au « feu au coude de chaque tuyauterie » souligne cette approche brute, où les points les plus vulnérables de la tuyauterie recevaient le chauffage le plus agressif.

Points chauds et surchauffe localisée

L'impact direct des flammes est très destructeur. Il crée des « points chauds » où la température du métal du tube monte bien au-delà des limites de conception.

Cette surchauffe localisée affaiblit considérablement l'intégrité structurelle du matériau, en particulier au niveau des coudes des canalisations, qui sont déjà des points de forte contrainte mécanique. Cela rendait les tubes sujets à la déformation, à la mise à l'échelle et à une rupture éventuelle.

Échec des premières solutions convectives

Les ingénieurs ont reconnu le problème du chauffage direct et ont tenté de créer des fours qui reposaient uniquement sur la convection – chauffer les tubes avec du gaz chaud plutôt qu'avec des flammes directes.

Cependant, ces premiers « fours purement convectifs » ont également échoué à fournir un chauffage uniforme. Sans une compréhension moderne de la dynamique des fluides, ils manquaient des chicanes et de la conception de la circulation appropriées nécessaires pour assurer une répartition uniforme des gaz chauds dans toute la boîte du four. Le gaz chaud continuait de s'acheminer vers certaines zones, perpétuant le problème fondamental d'un profil de température incohérent.

Comprendre les conséquences

Les défauts des premières conceptions de fours n'étaient pas seulement théoriques. Ils entraînaient des conséquences graves et coûteuses qui limitaient leur efficacité et les rendaient dangereux à utiliser.

Qualité du produit compromise

Un chauffage inégal entraîne directement un produit inégal. Dans un procédé de raffinage ou chimique, les sections du fluide circulant dans des tubes surchauffés pouvaient être endommagées ou « cokéfiées » (formant des dépôts de carbone durs), tandis que le fluide dans les tubes plus froids était sous-traité. Cela entraînait de faibles rendements et des produits hors spécifications.

Faible efficacité énergétique

Diriger une flamme sur une petite cible comme un tuyau est incroyablement inefficace. Une énorme quantité d'énergie thermique était simplement perdue lorsque le gaz chaud s'échappait du four sans jamais transférer sa chaleur au fluide de procédé. L'absence d'une section radiante ou convective bien conçue signifiait que la majeure partie du carburant était gaspillée.

Risques de sécurité importants

C'était la conséquence la plus critique. Les tubes surchauffés fonctionnant sous haute pression sont une recette pour une défaillance catastrophique. La rupture d'un tube libérerait des fluides de procédé inflammables dans un environnement en feu, provoquant des incendies et des explosions qui présentaient un risque extrême pour le personnel et l'ensemble de l'installation.

Leçons tirées des premières conceptions pour les applications modernes

Comprendre ces échecs historiques offre une perspective claire sur les principes qui régissent la conception des fours modernes. Les solutions à ces problèmes initiaux sont désormais considérées comme des meilleures pratiques standard.

- Si votre objectif principal est le contrôle des procédés : Reconnaissez que le flux de chaleur uniforme est la pierre angulaire de la conception des fours modernes, obtenu grâce à des brûleurs avancés à faible teneur en NOx et à des agencements optimisés des sections radiantes/convectives.

- Si votre objectif principal est la sécurité et la fiabilité : Privilégiez les conceptions qui éliminent toute possibilité d'impact direct des flammes sur les tubes, car il s'agissait du point de défaillance critique unique des premiers systèmes.

- Si votre objectif principal est d'évaluer les performances du four : Examinez toujours le profil de température sur tous les tubes. La présence de points chauds reste un indicateur classique d'un défaut de conception ou d'exploitation qui remonte à ces défis fondamentaux.

En concevant des solutions sophistiquées pour la distribution et le contrôle de la chaleur, les fours modernes ont surmonté les problèmes fondamentaux qui tourmentaient leurs prédécesseurs.

Tableau récapitulatif :

| Problème | Description | Conséquence |

|---|---|---|

| Chauffage incohérent | L'impact direct des flammes provoquait des points chauds et une distribution inégale de la température. | Qualité du produit compromise et faibles rendements. |

| Faible efficacité énergétique | Les méthodes de combustion rudimentaires entraînaient des pertes de chaleur importantes et un gaspillage de carburant. | Coûts opérationnels élevés et inefficacité. |

| Risques pour la sécurité | La surchauffe localisée affaiblissait les tubes, risquant la rupture, les incendies et les explosions. | Risques graves pour le personnel et les installations. |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, des fours à tubes, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant un chauffage uniforme, une sécurité améliorée et une efficacité supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos procédés et surmonter les défauts de conception historiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision