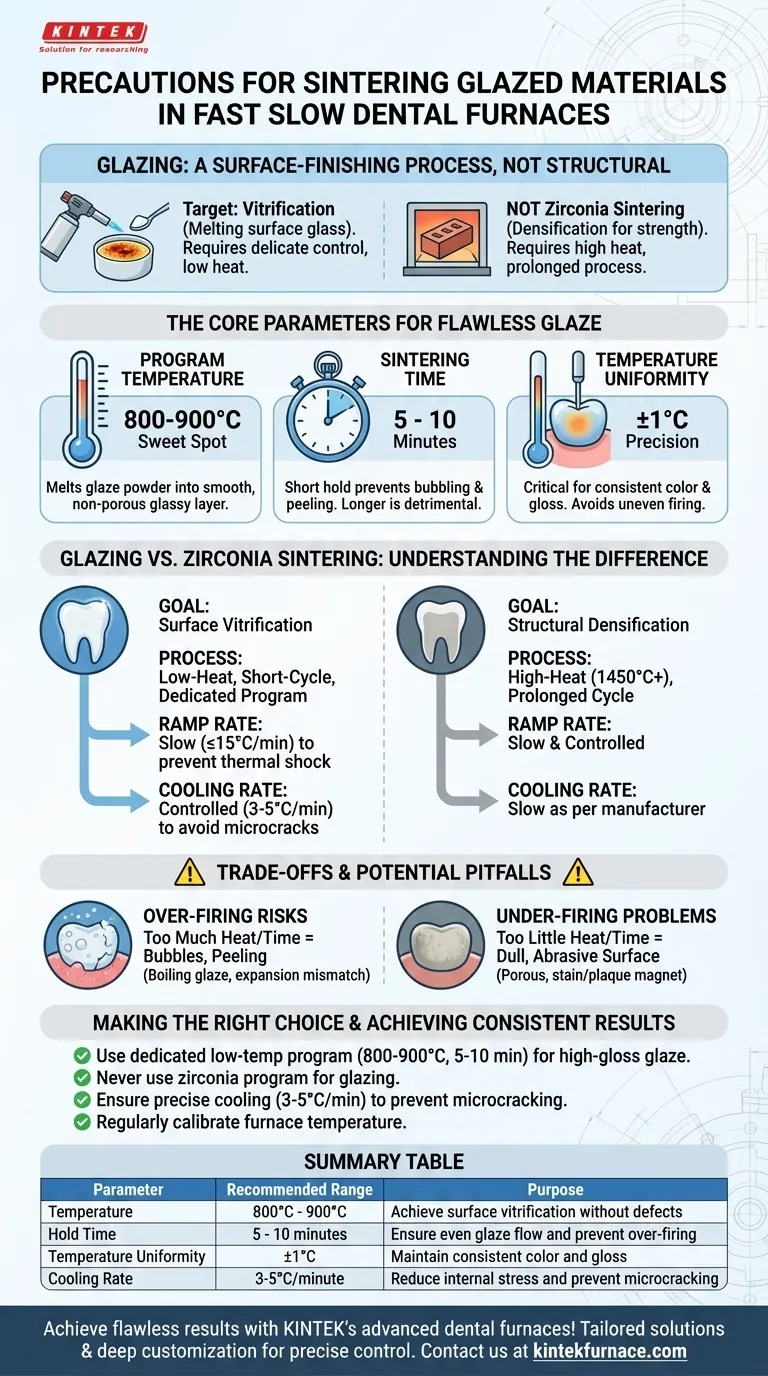

Pour fritter correctement les matériaux glaçurés, vous devez utiliser un programme spécifique à basse température, généralement entre 800°C et 900°C. Le temps de maintien à cette température de pointe doit être bref, environ 5 à 10 minutes, pour éviter les défauts tels que le bullage ou l'écaillage. Maintenir une uniformité de température précise (±1°C) sur toute la restauration est essentiel pour assurer une brillance uniforme et une couleur constante.

Le principe fondamental à retenir est que le glaçage est un processus de finition de surface, et non structurel. Contrairement au frittage de la zircone pour la résistance, le glaçage ne nécessite qu'une chaleur suffisante pour faire fondre les particules de verre en une couche lisse et non poreuse. Le succès repose sur un contrôle délicat, pas sur la force brute.

Les paramètres fondamentaux pour le frittage de glaçure

L'obtention d'une finition de glaçure parfaite nécessite de régler trois paramètres clés. Les programmes préréglés de votre four pour le glaçage sont conçus autour de ces principes, mais les comprendre permet un meilleur dépannage et une meilleure personnalisation.

Température du programme : La plage idéale de 800-900°C

L'objectif d'un cycle de glaçage est la vitrification—faire fondre la poudre de glaçure de surface en une couche solide et vitreuse.

Ce processus se produit à une température beaucoup plus basse que le frittage requis pour un noyau en zircone. Une plage de 800°C à 900°C est généralement suffisante pour obtenir une surface lisse et très brillante.

Temps de frittage : Un court maintien pour un éclat parfait

Le temps de maintien à la température de pointe doit être court, généralement entre 5 et 10 minutes.

C'est juste assez long pour que la glaçure s'écoule uniformément sur la surface. Prolonger ce temps n'offre aucun avantage et augmente considérablement le risque de défauts.

Uniformité de la température : La clé d'une couleur et d'une brillance constantes

Les fours dentaires modernes offrent une précision de température exceptionnelle, souvent à ±1°C près. Cette précision n'est pas un luxe ; c'est une nécessité.

Même de légères variations de température sur la restauration peuvent faire en sorte qu'une zone soit parfaitement glaçurée tandis qu'une autre est sous-cuite (terne) ou surcuite (bulleuse). L'uniformité garantit un résultat cohérent et professionnel.

Pourquoi le glaçage diffère du frittage de la zircone

Un four "rapide et lent" est conçu pour plusieurs matériaux, et il est essentiel de comprendre que le processus de glaçage est fondamentalement différent de celui du frittage d'une sous-structure en zircone.

L'objectif : Vitrification de surface vs. Densification structurelle

Considérez le glaçage comme la fonte d'une croûte de sucre sur une crème brûlée—c'est un processus rapide, à basse température, entièrement axé sur la surface.

Le frittage de la zircone, en revanche, est comme la cuisson d'une brique dans un four. C'est un processus à haute température et prolongé (par exemple, 1450-1600°C) conçu pour rétrécir et densifier le matériau, lui donnant sa résistance finale.

Le processus : Différents modes pour différents matériaux

Le mode "lent" de votre four, qui fait référence à la vitesse de chauffage et de refroidissement, est souvent idéal pour tous les matériaux céramiques, y compris le glaçage.

Une vitesse de rampe plus lente (par exemple, ≤15°C/minute) prévient les chocs thermiques et les fissures. Cependant, le cycle de glaçage global est beaucoup plus rapide qu'un cycle de zircone car la température de pointe est plus basse et le temps de maintien est minimal. Utilisez toujours un programme séparé et dédié pour le glaçage.

Comprendre les compromis et les pièges potentiels

S'écarter des paramètres idéaux peut rapidement entraîner des restaurations ratées. Comprendre ces modes de défaillance courants est essentiel pour les éviter.

Le risque de surcuisson : Bulles et écaillage

Trop de chaleur ou trop de temps fera "bouillir" la glaçure à mesure que les gaz s'échappent, créant des bulles. Dans les cas graves, les différentes propriétés de dilatation entre la glaçure et la sous-structure peuvent entraîner le décollement ou l'écaillage de la glaçure.

Le problème de la sous-cuisson : Une surface terne et abrasive

Si la température est trop basse ou le temps de maintien trop court, les particules de glaçure ne fondront pas et ne fusionneront pas complètement. Il en résulte une surface poreuse, abrasive et terne qui attirera facilement les taches et la plaque.

L'impact de la vitesse de refroidissement

Tout comme une vitesse de chauffage lente est importante, une vitesse de refroidissement contrôlée est essentielle. Un refroidissement rapide introduit des contraintes internes dans la couche de glaçure vitreuse, ce qui peut provoquer des microfissures et compromettre la longévité de la restauration. Une vitesse de refroidissement lente de 3-5°C/minute est souvent recommandée pour les matériaux céramiques.

Faire le bon choix pour votre objectif

Utilisez ces principes pour affiner votre flux de travail et garantir des résultats prévisibles et de haute qualité pour chaque cas.

- Si votre objectif principal est un glaçage très brillant et d'aspect naturel : Privilégiez un programme à basse température (800-900°C) avec un temps de maintien court (5-10 minutes) et une vitesse de refroidissement lente et contrôlée.

- Si vous sinterisez une sous-structure en zircone : Utilisez un programme complètement séparé, à haute température (1450°C+), avec des rampes de chauffage et de refroidissement lentes, telles que définies par le fabricant de la zircone.

- Si vous souhaitez garantir des résultats constants à chaque fois : Mettez en œuvre une routine de calibrage régulier de la température du four et utilisez des programmes dédiés, clairement étiquetés pour chaque matériau que vous utilisez.

Maîtriser les réglages de votre four pour différents matériaux est la clé pour transformer de bonnes restaurations en restaurations exceptionnelles.

Tableau récapitulatif :

| Paramètre | Plage recommandée | Objectif |

|---|---|---|

| Température | 800°C - 900°C | Réaliser la vitrification de surface sans défauts |

| Temps de maintien | 5 - 10 minutes | Assurer un écoulement uniforme de la glaçure et éviter la surcuisson |

| Uniformité de la température | ±1°C | Maintenir une couleur et une brillance constantes sur la restauration |

| Vitesse de refroidissement | 3-5°C/minute | Réduire les contraintes internes et prévenir les microfissures |

Obtenez des résultats de glaçage impeccables avec les fours à haute température avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires dentaires des solutions sur mesure telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un contrôle précis pour vos besoins de frittage uniques—contactez-nous dès aujourd'hui via notre formulaire de contact pour améliorer l'efficacité et la qualité de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision