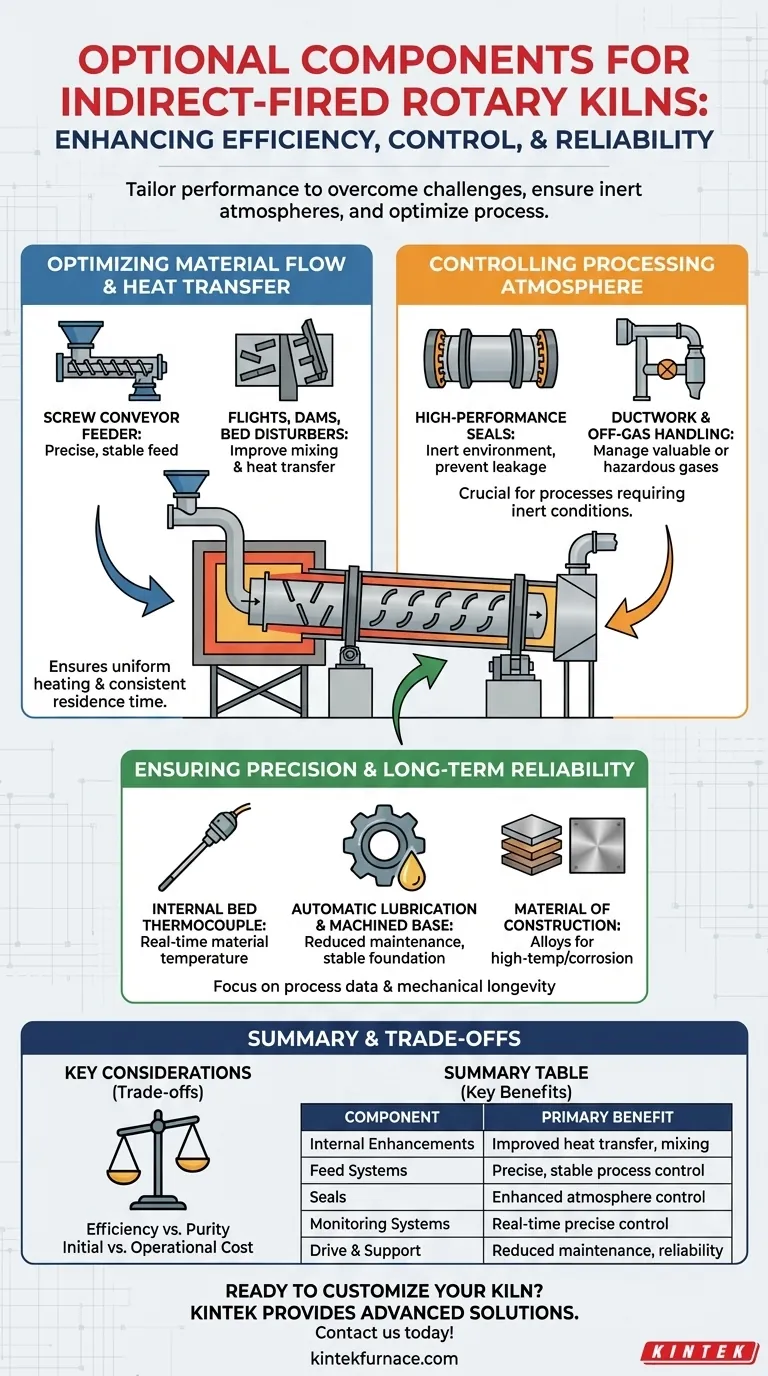

À la base, un four rotatif à chauffage indirect peut être amélioré avec plusieurs composants optionnels conçus pour améliorer l'efficacité, contrôler l'atmosphère de traitement et assurer la fiabilité opérationnelle. Les options clés comprennent des joints d'entrée et de décharge spécialisés, des améliorations internes telles que des ailettes et des barrages, des dispositifs d'alimentation de précision tels que des convoyeurs à vis, et des systèmes pour la surveillance des processus et la maintenance automatisée.

La sélection des composants optionnels ne consiste pas à ajouter des fonctionnalités, mais à surmonter stratégiquement les défis inhérents au chauffage indirect. Chaque option sert à adapter les performances du four à un matériau spécifique et à un objectif de traitement précis, transformant un équipement général en une solution spécialisée.

L'objectif des composants optionnels

Les fours à chauffage indirect chauffent le matériau en le faisant tourner à l'intérieur d'un cylindre qui est chauffé extérieurement dans un four. Cette conception est parfaite pour les processus nécessitant une atmosphère contrôlée ou inerte, car le matériau n'entre jamais en contact avec les gaz de combustion.

Cependant, cette méthode introduit des défis en matière de transfert de chaleur et de contrôle du processus. Les composants optionnels sont des solutions conçues pour atténuer ces défis et optimiser les performances du four.

Optimisation de l'écoulement des matériaux et du transfert de chaleur

L'objectif principal à l'intérieur du four est de s'assurer que chaque particule est chauffée uniformément. Plusieurs composants existent pour y parvenir.

Améliorations internes

Les ailettes sont des rehausseurs métalliques soudés à la paroi intérieure du four. Lorsque le four tourne, ces ailettes soulèvent le matériau et le font cascader à travers l'atmosphère chauffée à l'intérieur du tambour, améliorant considérablement l'efficacité du transfert de chaleur et le mélange.

Les barrages sont des anneaux installés à l'intérieur du four pour augmenter le temps de résidence et la profondeur du lit du matériau dans une zone spécifique, permettant un traitement plus approfondi.

Les perturbateurs de lit sont une forme agressive d'agitation interne utilisée pour désagréger les agglomérats et assurer une exposition uniforme dans les matériaux sujets à l'agglomération.

Le système d'alimentation

Un convoyeur à vis doseur est souvent recommandé pour introduire le matériau dans le four à un rythme précis et constant. Cela empêche les surtensions et assure un processus stable, ce qui est essentiel pour obtenir un produit final uniforme.

Contrôle de l'atmosphère de traitement

Le plus grand avantage d'un four indirect est le contrôle de l'atmosphère. Les joints sont le composant le plus critique pour réaliser cet avantage.

Joints d'entrée et de décharge

Les joints standard fournissent une barrière de base, mais les joints haute performance en option sont essentiels pour les applications nécessitant un environnement quasi parfaitement inerte. Ces joints avancés minimisent l'entrée d'air et empêchent la fuite de gaz de processus précieux ou de fines poudres.

Conduits et gestion des gaz sortants

Les conduits personnalisés sont conçus pour gérer les gaz sortant du processus de manière sûre et efficace. Ceci est vital pour les applications telles que la pyrolyse, où les gaz sortants peuvent être précieux, ou pour les processus où ils doivent être acheminés vers des épurateurs ou d'autres systèmes de traitement.

Assurer la précision et la fiabilité à long terme

Ces composants se concentrent sur les données de processus et la longévité mécanique du four.

Mesure de la température interne du lit

Bien que la température du four soit facilement mesurable, la température réelle du lit de matériau peut différer. Un thermocouple interne en option fournit des données en temps réel provenant de l'intérieur du lit de matériau, permettant un contrôle de température exceptionnellement précis.

Systèmes d'entraînement et de support

Un système de lubrification automatique des engrenages assure une lubrification constante de l'engrenage d'entraînement principal et du pignon, réduisant l'usure et minimisant la maintenance manuelle. Une base usinée fournit une fondation parfaitement plane et de niveau, ce qui est crucial pour prévenir la déformation de la coque du four et assurer l'intégrité à long terme de la transmission et des rouleaux de support.

Matériau de construction

Le choix du matériau pour la coque du four est une décision critique. Les options vont de l'acier au carbone pour les applications à basse température à l'acier inoxydable et aux alliages spéciaux (comme l'Inconel) pour les environnements à haute température ou corrosifs. Ce choix a un impact direct sur les limites opérationnelles et la durée de vie du four.

Comprendre les compromis

Le choix des composants pour un four indirect implique d'équilibrer les performances avec le coût et la complexité.

Efficacité contre pureté

Le compromis fondamental d'un four indirect est une efficacité de transfert de chaleur plus faible en échange d'une pureté de processus absolue. Les éléments internes comme les ailettes aident à combler cet écart d'efficacité mais ajoutent au coût initial et à la complexité.

Coût initial contre coût opérationnel

Les composants tels qu'un système de lubrification automatique ou une base usinée augmentent l'investissement initial. Cependant, ils se rentabilisent sur la durée de vie du four grâce à une maintenance réduite, moins de temps d'arrêt et une plus grande stabilité opérationnelle. Négliger ceux-ci peut entraîner des coûts à long terme plus élevés.

Faire le bon choix pour votre processus

Votre choix de composants doit être entièrement dicté par votre objectif final.

- Si votre objectif principal est la pureté du processus et le contrôle de l'atmosphère : Investissez dans les joints d'entrée et de décharge de la plus haute qualité et choisissez un alliage de coque résistant à la chimie spécifique de votre processus.

- Si votre objectif principal est de maximiser le débit : Privilégiez les améliorations internes telles que les ailettes et un système de mesure de température interne pour optimiser le transfert de chaleur et le temps de résidence.

- Si votre objectif principal est la fiabilité et la faible maintenance : Spécifiez un système de lubrification automatique et une base usinée pour assurer l'intégrité mécanique du four pour les années à venir.

En fin de compte, un four bien spécifié est un instrument construit sur mesure, chaque composant étant sélectionné pour garantir le résultat souhaité.

Tableau récapitulatif :

| Type de composant | Exemples clés | Avantages principaux |

|---|---|---|

| Améliorations internes | Ailettes, Barrages, Perturbateurs de lit | Transfert de chaleur amélioré, chauffage uniforme, meilleur mélange |

| Systèmes d'alimentation | Convoyeur à vis doseur | Alimentation précise des matériaux, contrôle stable du processus |

| Joints | Joints d'entrée/décharge haute performance | Contrôle de l'atmosphère amélioré, fuite de gaz réduite |

| Systèmes de surveillance | Thermocouple interne | Données de température du lit en temps réel, contrôle précis |

| Entraînement et support | Lubrification automatique, Base usinée | Maintenance réduite, fiabilité à long terme |

| Options de matériaux | Acier inoxydable, Alliages spéciaux | Résistance à la corrosion, durabilité à haute température |

Prêt à personnaliser votre four rotatif à chauffage indirect pour des performances supérieures ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four à haute température avancées, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant ainsi l'efficacité, le contrôle et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques!

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels facteurs contribuent à la plus longue durée de vie et aux coûts de maintenance réduits des fours rotatifs électriques ? Découvrez les avantages clés pour votre laboratoire

- Comment le transfert de chaleur se produit-il dans un four rotatif ? Maîtrisez le chauffage efficace pour votre processus

- Quelles sont les applications courantes des fours rotatifs ? Découvrez des solutions polyvalentes de traitement thermique

- Comment fonctionne le groupe d'entraînement d'un four rotatif ? Clé d'un traitement thermique efficace

- Comment les temps de cuisson se comparent-ils entre les fours à gaz et électriques ? Découvrez quel four convient le mieux à votre art de la céramique

- Quels facteurs faut-il prendre en compte lors du choix entre un four à gaz et un four électrique ? Trouvez votre outil idéal pour l'art céramique

- Quelle est une application clé des fours rotatifs indirectement chauffés dans le traitement du lithium ? Obtenir une extraction de lithium de haute pureté

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés