Au fond, la flexibilité du four à vide est obtenue grâce à des conceptions modulaires qui permettent au système de s'adapter aux différentes demandes de production et aux différents matériaux. Les deux caractéristiques modulaires les plus critiques sont les configurations évolutives, qui s'ajustent pour différentes tailles de lots ou un traitement continu, et les zones chaudes à changement rapide, qui permettent au four de traiter une large gamme de matériaux, des métaux standard aux céramiques avancées et aux superalliages.

La véritable flexibilité d'un four ne consiste pas seulement à disposer de pièces interchangeables. Il s'agit de pérenniser votre investissement avec un système capable d'évoluer en fonction de vos besoins opérationnels, des nouveaux matériaux et des volumes de production changeants.

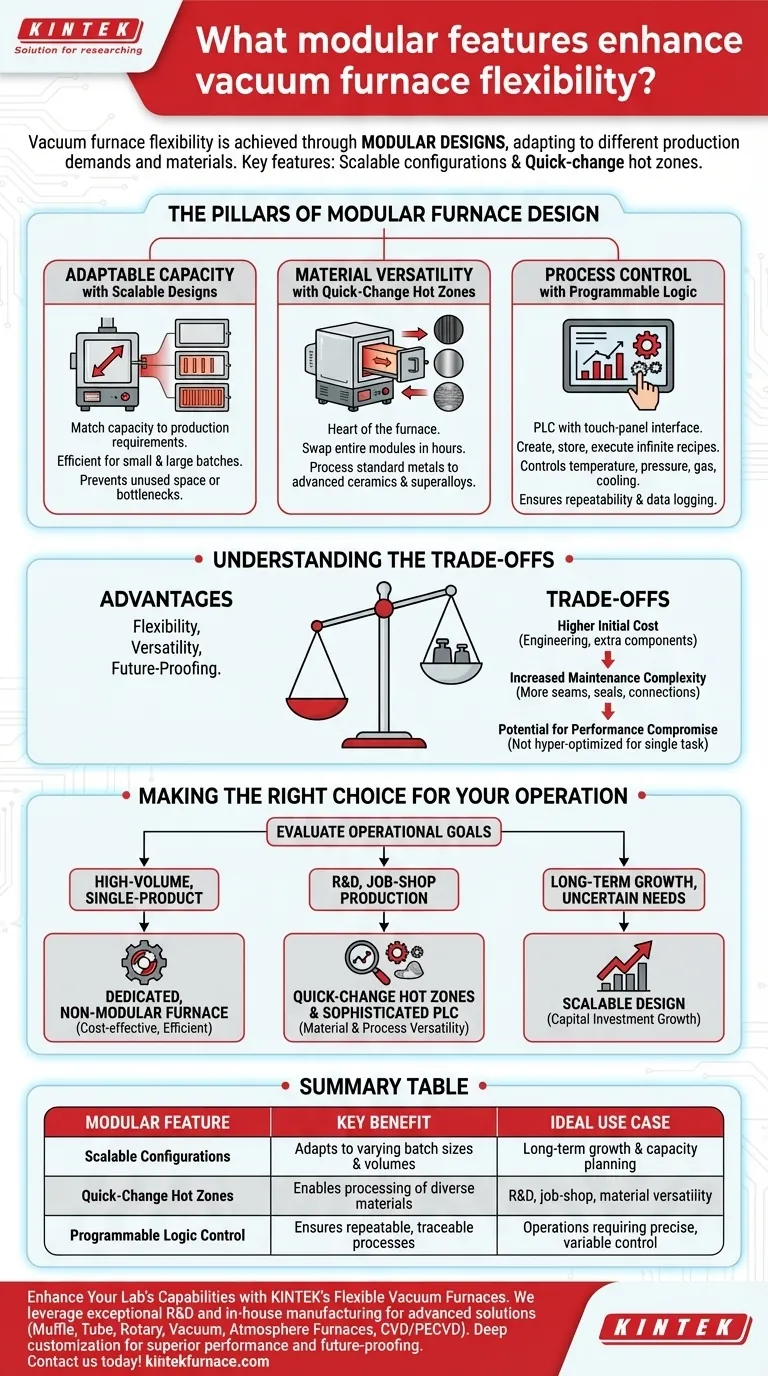

Les piliers de la conception modulaire des fours

Un four à vide véritablement flexible est plus qu'une simple machine ; c'est une plateforme adaptable. Cette adaptabilité est construite sur quelques principes modulaires clés qui fonctionnent ensemble.

Capacité adaptable avec des conceptions évolutives

La conception physique d'un four dicte son débit. La modularité et l'évolutivité vous permettent d'adapter la capacité du four à vos besoins de production spécifiques sans surinvestir dans un espace inutilisé.

Cela peut signifier concevoir un système avec de l'espace pour de futures chambres de chauffage ou avoir un four qui peut gérer efficacement à la fois de petits lots spécialisés et des séries de production plus importantes et standard. Cela évite que le four ne devienne un goulot d'étranglement ou un actif sous-utilisé à mesure que les besoins changent.

Polyvalence des matériaux avec des zones chaudes à changement rapide

La zone chaude est le cœur du four, et la composition de son matériau est essentielle pour atteindre les propriétés métallurgiques souhaitées et éviter la contamination. Différents processus nécessitent différents matériaux de zone chaude.

Par exemple, une zone chaude à base de graphite est courante pour de nombreuses applications, mais une zone chaude entièrement métallique (généralement en molybdène ou en tungstène) est nécessaire pour les processus exigeant une propreté extrême ou pour les matériaux qui réagissent avec le carbone. Une conception à changement rapide permet aux opérateurs d'échanger ces modules de zone chaude entiers relativement facilement, transformant la capacité du four en quelques heures au lieu de jours et élargissant considérablement sa gamme de traitement des matériaux.

Contrôle des processus avec logique programmable

La modularité physique du four est déverrouillée par son système de contrôle. Les systèmes modernes utilisent un Contrôleur Logique Programmable (PLC) avec une interface simple à écran tactile.

Cela permet aux opérateurs de créer, stocker et exécuter un nombre presque infini de "recettes". Ces programmes contrôlent toutes les variables, y compris les rampes de température, les points de consigne de pression, les gaz de remplissage et les cycles de refroidissement. Cette flexibilité logicielle garantit que chaque processus unique chargé dans le matériel modulaire est parfaitement reproductible et traçable grâce à l'enregistrement des données.

Comprendre les compromis

Bien que la modularité offre des avantages significatifs, il est essentiel de l'aborder avec une compréhension claire des compromis associés.

Le coût initial de la polyvalence

Un système de four à vide hautement modulaire entraîne généralement un investissement initial plus élevé qu'un four à usage fixe. Vous payez pour l'ingénierie, des composants supplémentaires (comme une zone chaude de rechange) et une conception plus complexe.

Complexité de maintenance accrue

Le fait d'avoir des composants interchangeables introduit, par définition, plus de joints, de scellés et de points de connexion. Cela peut augmenter la complexité des routines de maintenance et peut nécessiter des techniciens plus qualifiés pour gérer les remplacements de composants et garantir l'intégrité du système.

Potentiel de compromis sur les performances

Un four conçu pour une flexibilité maximale peut ne pas être aussi hyper-optimisé pour une tâche unique et répétitive qu'une unité dédiée. Bien que les performances soient excellentes sur une large gamme, un four spécialisé construit pour un seul processus peut offrir des temps de cycle légèrement plus rapides ou une efficacité supérieure pour cette tâche spécifique.

Faire le bon choix pour votre opération

Le choix des bonnes fonctionnalités dépend entièrement de vos objectifs opérationnels. Évaluez vos besoins actuels et futurs pour déterminer le niveau de modularité approprié.

- Si votre objectif principal est la fabrication en grand volume d'un produit unique : Un four dédié, non modulaire, optimisé pour un processus spécifique sera probablement la solution la plus rentable et la plus efficace.

- Si votre objectif principal est la recherche, le développement ou la production en atelier : Priorisez un système avec des zones chaudes à changement rapide et un PLC sophistiqué pour vous offrir la polyvalence matérielle et de processus dont vous avez besoin.

- Si votre objectif principal est la croissance à long terme avec des besoins futurs incertains : Une conception évolutive est votre caractéristique la plus critique, car elle permet à votre investissement en capital de croître avec votre entreprise.

En fin de compte, le bon choix est un four qui non seulement résout les défis d'aujourd'hui, mais offre également une voie claire et adaptable pour l'avenir.

Tableau récapitulatif :

| Caractéristique modulaire | Avantage clé | Cas d'utilisation idéal |

|---|---|---|

| Configurations évolutives | S'adapte à diverses tailles de lots et volumes de production | Croissance à long terme et planification des capacités |

| Zones chaudes à changement rapide | Permet le traitement de matériaux divers (ex. : métaux, céramiques) | R&D, production en atelier, polyvalence des matériaux |

| Contrôle logique programmable | Garantit des processus reproductibles et traçables avec des recettes personnalisées | Opérations nécessitant un contrôle précis et variable |

Prêt à améliorer les capacités de votre laboratoire avec un four à vide flexible ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, vous aidant à atteindre des performances supérieures et à pérenniser vos opérations. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos conceptions modulaires peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus