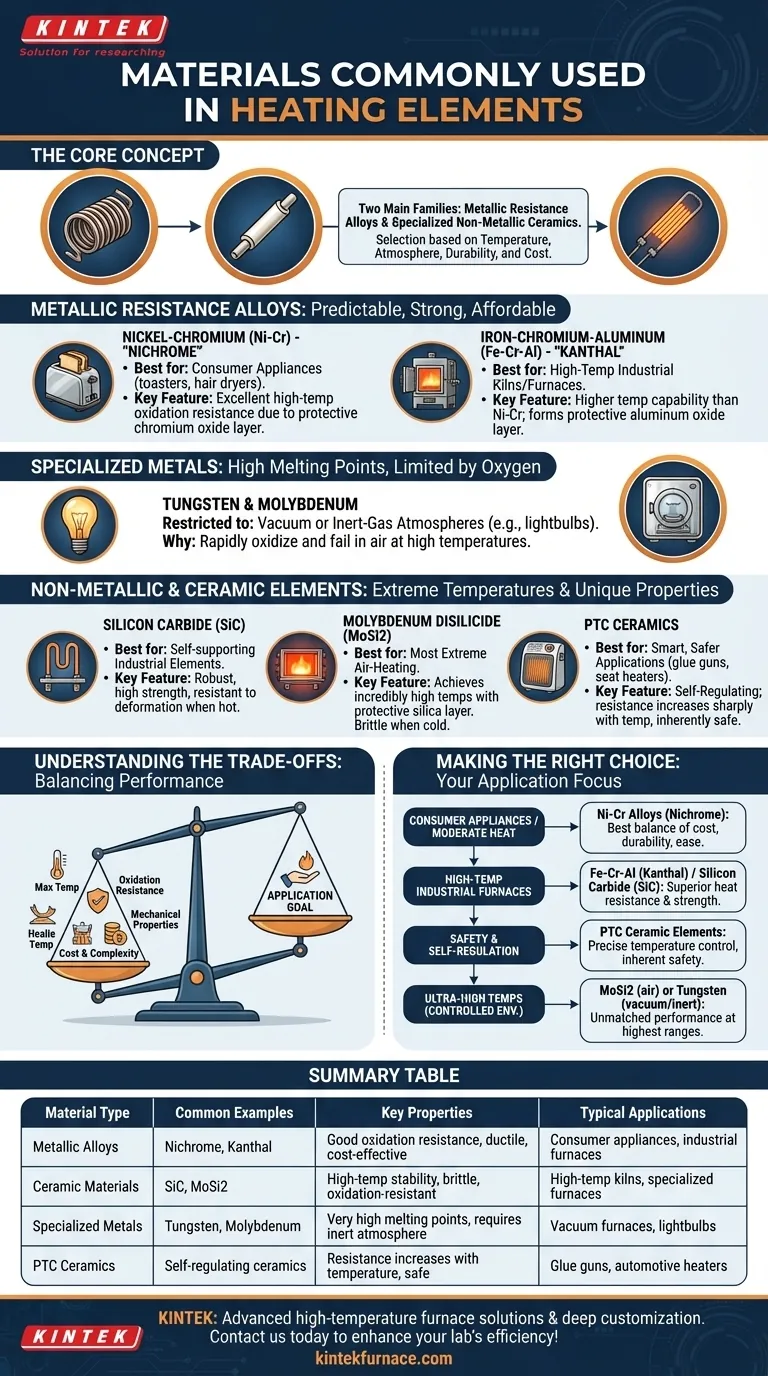

À la base, les éléments chauffants sont le plus souvent fabriqués à partir d'alliages métalliques résistifs ou de matériaux céramiques non métalliques spécialisés. Les options métalliques les plus répandues sont les alliages nickel-chrome (Ni-Cr), connus sous le nom de Nichrome, et les alliages fer-chrome-aluminium (Fe-Cr-Al), tels que le Kanthal. Pour les applications à très haute température ou spécialisées, des matériaux céramiques comme le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) sont utilisés.

Le choix d'un matériau d'élément chauffant ne consiste pas à trouver une seule "meilleure" option. C'est un choix d'ingénierie précis dicté par la température de fonctionnement requise, l'atmosphère environnante et la durabilité mécanique, le tout équilibré par le coût.

Les deux familles de matériaux pour éléments chauffants

Presque tous les éléments chauffants modernes se répartissent en deux catégories : les alliages métalliques, qui sont des bêtes de somme pour une vaste gamme de températures, et les céramiques non métalliques, qui sont réservées aux conditions plus extrêmes ou spécialisées.

Alliages métalliques résistifs

Ces matériaux sont appréciés pour leur résistance prévisible, leur solidité et leur coût relativement abordable. Ils fonctionnent en résistant au flux d'électricité, ce qui génère de la chaleur.

Alliages Nickel-Chrome (Ni-Cr)

Communément connu sous le nom de marque Nichrome, c'est le matériau d'élément chauffant le plus reconnu. C'est la norme pour d'innombrables appareils électroménagers comme les grille-pain, les sèche-cheveux et les radiateurs d'appoint. Son principal avantage est son excellente résistance à l'oxydation à haute température. Lorsqu'il est chauffé, il forme une couche externe protectrice d'oxyde de chrome qui empêche le métal sous-jacent de se dégrader, lui conférant une longue durée de vie à l'air libre.

Alliages Fer-Chrome-Aluminium (Fe-Cr-Al)

Souvent désignés par le nom de marque Kanthal, ces alliages représentent l'étape suivante en termes de capacité de température. Ils peuvent fonctionner à des températures plus élevées que la plupart des alliages Ni-Cr, ce qui en fait un choix de premier ordre pour les applications industrielles comme les fours et les étuves à haute température. Comme le Nichrome, ils forment également une couche d'oxyde protectrice (oxyde d'aluminium, dans ce cas) qui contribue à leur durabilité.

Métaux spécialisés (Tungstène & Molybdène)

Des métaux comme le Tungstène (W) et le Molybdène (Mo) ont des points de fusion exceptionnellement élevés. Cependant, ils s'oxydent et se dégradent très rapidement en présence d'oxygène à haute température. Pour cette raison, ils sont limités aux applications spécialisées qui fonctionnent sous vide ou dans une atmosphère contrôlée de gaz inerte. Le filament d'une ampoule à incandescence est un exemple classique d'élément chauffant en tungstène.

Éléments non métalliques et céramiques

Lorsque les températures dépassent les limites des alliages conventionnels ou lorsque des propriétés uniques sont nécessaires, les ingénieurs se tournent vers les céramiques et les composites.

Carbure de silicium (SiC)

Le carbure de silicium est un matériau céramique robuste qui peut fonctionner à très hautes températures. Contrairement à de nombreux métaux, il est très solide et résistant à la déformation ou au "fluage" lorsqu'il est chaud. Cela le rend idéal pour les éléments autoportants dans les fours industriels et les étuves où la stabilité mécanique est cruciale.

Disiliciure de molybdène (MoSi2)

Pour les applications de chauffage à air les plus extrêmes, le disiliciure de molybdène est le matériau de choix. Il peut atteindre des températures incroyablement élevées tout en formant une couche de silice protectrice qui résiste à l'oxydation. Son principal inconvénient est qu'il est très cassant à température ambiante, ce qui nécessite une manipulation et une installation minutieuses.

Céramiques à Coefficient de Température Positif (CTP)

Les céramiques CTP sont des matériaux "intelligents". Leur résistance électrique augmente fortement une fois qu'elles atteignent une température de conception spécifique. Cette propriété unique les rend autorégulatrices et intrinsèquement sûres, car elles limitent naturellement leur production de chaleur et empêchent la surchauffe. On les trouve couramment dans des applications de chauffage plus petites et plus sûres comme les pistolets à colle et certains sièges chauffants automobiles.

Comprendre les compromis

Le choix du bon matériau nécessite d'équilibrer les caractéristiques de performance. Le choix idéal pour un grille-pain est totalement inadapté à un four industriel.

Température de fonctionnement maximale

C'est la contrainte principale. Les alliages Fe-Cr-Al fonctionnent généralement à des températures plus élevées que les alliages Ni-Cr. Les éléments céramiques comme le SiC et le MoSi2 repoussent les limites bien au-delà de ce que les meilleurs alliages peuvent atteindre.

Résistance à l'oxydation

La capacité à survivre à l'air libre à haute température est essentielle. Les alliages Ni-Cr et Fe-Cr-Al excellent ici car ils forment leurs propres couches d'oxyde protectrices. Le tungstène, en revanche, a un point de fusion très élevé mais échoue de manière catastrophique à l'air libre, ce qui limite son utilisation.

Propriétés mécaniques

Le comportement des matériaux à différentes températures est important. Le MoSi2 est capable de supporter une chaleur extrême mais est cassant à froid, ce qui complique la conception et la maintenance du système. Le Ni-Cr est ductile et facilement formable en bobines, ce qui est parfait pour les appareils compacts.

Coût et complexité

Les alliages courants comme le Nichrome sont répandus, faciles à fabriquer et rentables. Les céramiques avancées comme le MoSi2 et les métaux spécialisés comme le Tungstène sont considérablement plus chers et nécessitent des conceptions de système plus complexes (par exemple, vide ou atmosphères inertes) pour fonctionner correctement.

Faire le bon choix pour votre application

Votre sélection finale dépend entièrement de votre objectif spécifique. Le matériau doit correspondre aux exigences opérationnelles du système.

- Si votre objectif principal est les appareils électroménagers ou la chaleur modérée : Les alliages Ni-Cr (Nichrome) offrent le meilleur équilibre entre coût, durabilité et facilité de fabrication.

- Si votre objectif principal est les fours industriels à haute température : Les alliages Fe-Cr-Al (Kanthal) et le carbure de silicium (SiC) sont les choix standard pour leur résistance supérieure à la chaleur et leur solidité.

- Si votre objectif principal est la sécurité et l'autorégulation : Les éléments céramiques CTP sont la solution idéale pour les applications où un contrôle précis de la température et une sécurité intrinsèque sont des priorités absolues.

- Si votre objectif principal est les températures ultra-élevées dans un environnement contrôlé : Le disiliciure de molybdène (MoSi2) pour l'air, ou le tungstène pour le vide/gaz inerte, sont nécessaires pour leurs performances inégalées aux plages thermiques les plus élevées.

En fin de compte, le choix du bon matériau pour l'élément chauffant est directement fonction de l'équilibre entre vos exigences de température, l'environnement de fonctionnement et le budget.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Propriétés clés | Applications typiques |

|---|---|---|---|

| Alliages métalliques | Nichrome (Ni-Cr), Kanthal (Fe-Cr-Al) | Bonne résistance à l'oxydation, ductile, rentable | Appareils électroménagers, fours industriels |

| Matériaux céramiques | Carbure de silicium (SiC), Disiliciure de molybdène (MoSi2) | Stabilité à haute température, cassant, résistant à l'oxydation | Fours à très haute température, fours spécialisés |

| Métaux spécialisés | Tungstène, Molybdène | Points de fusion très élevés, nécessite une atmosphère inerte | Fours sous vide, ampoules |

| Céramiques CTP | Céramiques autorégulatrices | La résistance augmente avec la température, sûres | Pistolets à colle, chauffages automobiles |

Vous avez du mal à choisir le bon élément chauffant pour les besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire grâce à nos solutions expertes !

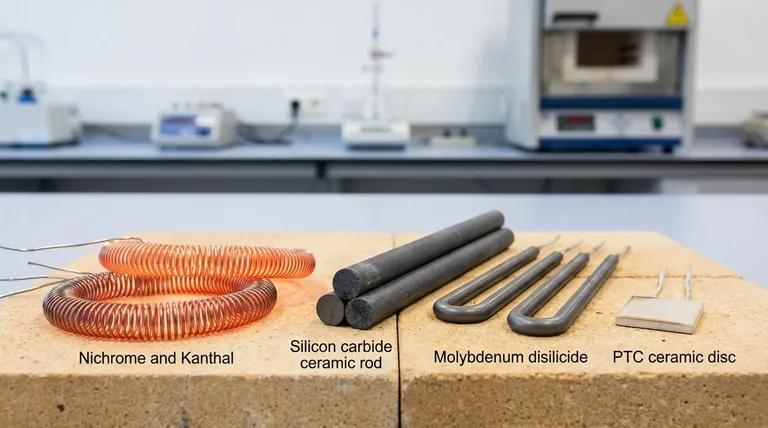

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique