À la base, les fours rotatifs sont polyvalents car ils combinent l'agitation continue des matériaux avec un contrôle précis de la température et de l'atmosphère. Cette combinaison unique permet à un seul équipement de traiter une gamme exceptionnellement large de matériaux – des poudres et granules aux petites pièces – et d'exécuter divers processus thermiques tels que le séchage, la réaction et le traitement thermique avec une grande cohérence.

Le défi pour de nombreuses industries est d'obtenir un traitement thermique uniforme sur différents matériaux et tailles de lots. Les fours rotatifs résolvent ce problème non seulement en chauffant, mais en déplaçant activement le matériau à travers un environnement étroitement contrôlé, garantissant que chaque particule reçoit le même traitement.

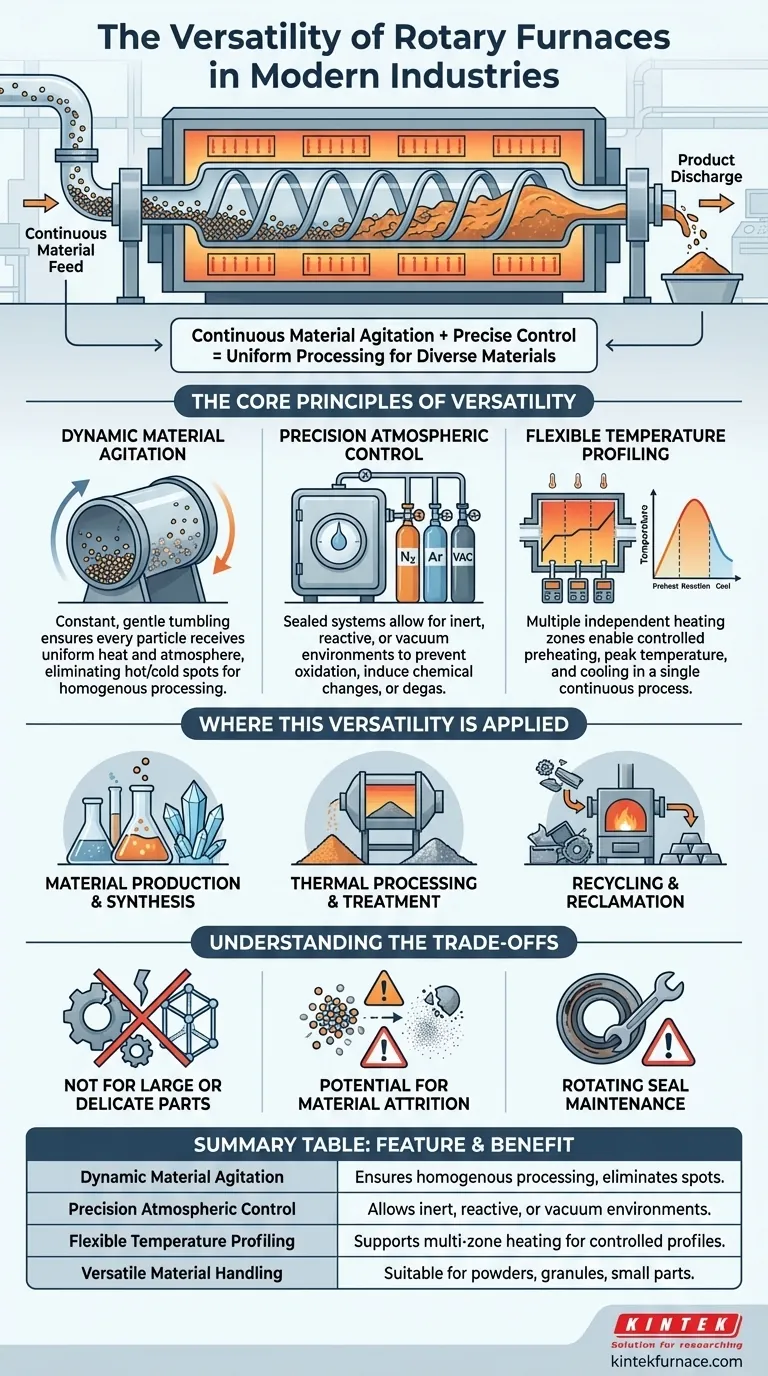

Les principes fondamentaux de la polyvalence

L'adaptabilité d'un four rotatif découle de trois principes de fonctionnement fondamentaux fonctionnant de concert. Comprendre ceux-ci est essentiel pour comprendre pourquoi ils sont utilisés dans tant d'applications différentes.

Agitation dynamique des matériaux

La caractéristique déterminante est la rotation du tube ou de la cornue centrale. Cette action de culbutage constante et douce est essentielle pour l'uniformité.

Contrairement à un four statique où le matériau au fond chauffe différemment du matériau au sommet, la rotation garantit que chaque particule est continuellement exposée à la source de chaleur et à l'atmosphère interne. Cela garantit un traitement homogène et élimine les points chauds ou froids.

Contrôle précis de l'atmosphère

De nombreux fours rotatifs modernes sont conçus comme des systèmes scellés. Cela permet d'évacuer complètement l'air et d'introduire des gaz de procédé spécifiques.

Ce contrôle permet un vaste éventail de changements chimiques et physiques. Vous pouvez effectuer des processus sous une atmosphère inerte (comme l'azote ou l'argon) pour prévenir l'oxydation, une atmosphère réactive pour induire des changements chimiques (comme la carburation), ou un vide pour le dégazage.

Profilage de température flexible

Ces fours ne sont pas limités à une seule température. Ils peuvent être conçus avec plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du tube.

Cela permet un profilage de température précis. Un matériau peut être doucement préchauffé dans la première zone, amené à une température de réaction maximale au milieu, puis refroidi de manière contrôlée dans la zone finale, le tout dans un processus continu.

Où cette polyvalence est-elle appliquée

La combinaison de ces principes rend les fours rotatifs indispensables dans plusieurs secteurs industriels clés.

Production et synthèse de matériaux

Pour la création de matériaux avancés, de catalyseurs ou de produits chimiques de spécialité, la capacité de contrôler à la fois la température et l'atmosphère tout en mélangeant est primordiale. Le four devient un réacteur chimique, pas seulement un appareil de chauffage.

Traitement et traitement thermique

C'est la catégorie d'utilisation la plus large. Les applications comprennent le séchage des solides en vrac, la calcination des minéraux (chauffage pour éliminer les impuretés), le vieillissement des poudres métalliques et l'exécution d'une oxydation ou d'une réduction contrôlée des matériaux.

Recyclage et récupération

Dans l'industrie métallurgique, les fours rotatifs sont utilisés pour récupérer des matériaux de valeur à partir de ferraille. L'action de culbutage aide à séparer les métaux des contaminants, tandis que la chaleur contrôlée fait fondre efficacement le matériau cible pour la récupération.

Comprendre les compromis

Malgré leur flexibilité, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une application appropriée.

Ne convient pas aux pièces grandes ou délicates

La conception est optimisée pour les pièces granulaires, pulvérulentes ou de petite taille et de forme uniforme qui peuvent culbuter librement. Les composants uniques de grande taille ou les structures extrêmement délicates qui pourraient être endommagées par l'action de culbutage ne conviennent pas.

Potentiel d'attrition des matériaux

L'action de culbutage mécanique peut provoquer la décomposition des matériaux friables ou cassants, créant de la poussière indésirable ou modifiant la distribution granulométrique. Cela doit être pris en compte pour les matériaux sensibles aux contraintes mécaniques.

Entretien des joints rotatifs

Les points où le tube rotatif rencontre les extrémités stationnaires du four nécessitent des joints spécialisés. Ces joints sont essentiels pour maintenir l'intégrité atmosphérique mais sont des composants d'usure qui nécessitent une inspection et un entretien réguliers.

Faire le bon choix pour votre procédé

Le choix d'un four rotatif dépend entièrement de la nature de votre matériau et des objectifs de votre procédé thermique.

- Si votre objectif principal est le traitement à haut débit et uniforme de poudres ou de granulés : Un four rotatif est un excellent choix en raison de son mouvement continu et de son chauffage homogène.

- Si votre objectif principal est une réaction chimique nécessitant une atmosphère spécifique : La conception à cornue scellée fournit le contrôle atmosphérique précis nécessaire pour des processus tels que la réduction ou la carburation.

- Si votre objectif principal est la R&D avec une grande variété de matériaux : L'adaptabilité d'un four tubulaire rotatif de laboratoire plus petit vous permet de tester de nombreux matériaux et processus avec un seul appareil.

En fin de compte, un four rotatif est le bon outil lorsque votre processus bénéficie de la combinaison d'un mouvement dynamique des matériaux avec un contrôle environnemental précis.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Agitation dynamique des matériaux | Assure un traitement homogène et élimine les points chauds/froids |

| Contrôle précis de l'atmosphère | Permet des environnements inertes, réactifs ou sous vide pour divers processus chimiques |

| Profilage de température flexible | Supporte le chauffage multi-zones pour un préchauffage, une réaction et un refroidissement contrôlés |

| Manipulation polyvalente des matériaux | Convient aux poudres, granulés et petites pièces dans des opérations continues |

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours rotatifs peuvent optimiser votre synthèse de matériaux, votre traitement thermique ou vos processus de recyclage avec une uniformité et un contrôle supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages