À la base, la polyvalence d'un four-boîte provient de sa simplicité de conception fondamentale, qui lui permet d'être adapté à une gamme exceptionnellement large de tailles, de températures et d'applications. Cette adaptabilité en fait un outil indispensable à la fois pour la fabrication industrielle et la recherche scientifique, capable de gérer divers matériaux et processus thermiques avec une grande fiabilité et une facilité d'utilisation.

Le four-boîte est le « cheval de bataille » par excellence du traitement thermique. Sa valeur ne réside pas dans le fait d'être l'outil le plus spécialisé pour une seule tâche, mais dans le fait d'être une plateforme très compétente et adaptable pour une multitude d'applications de chauffage courantes.

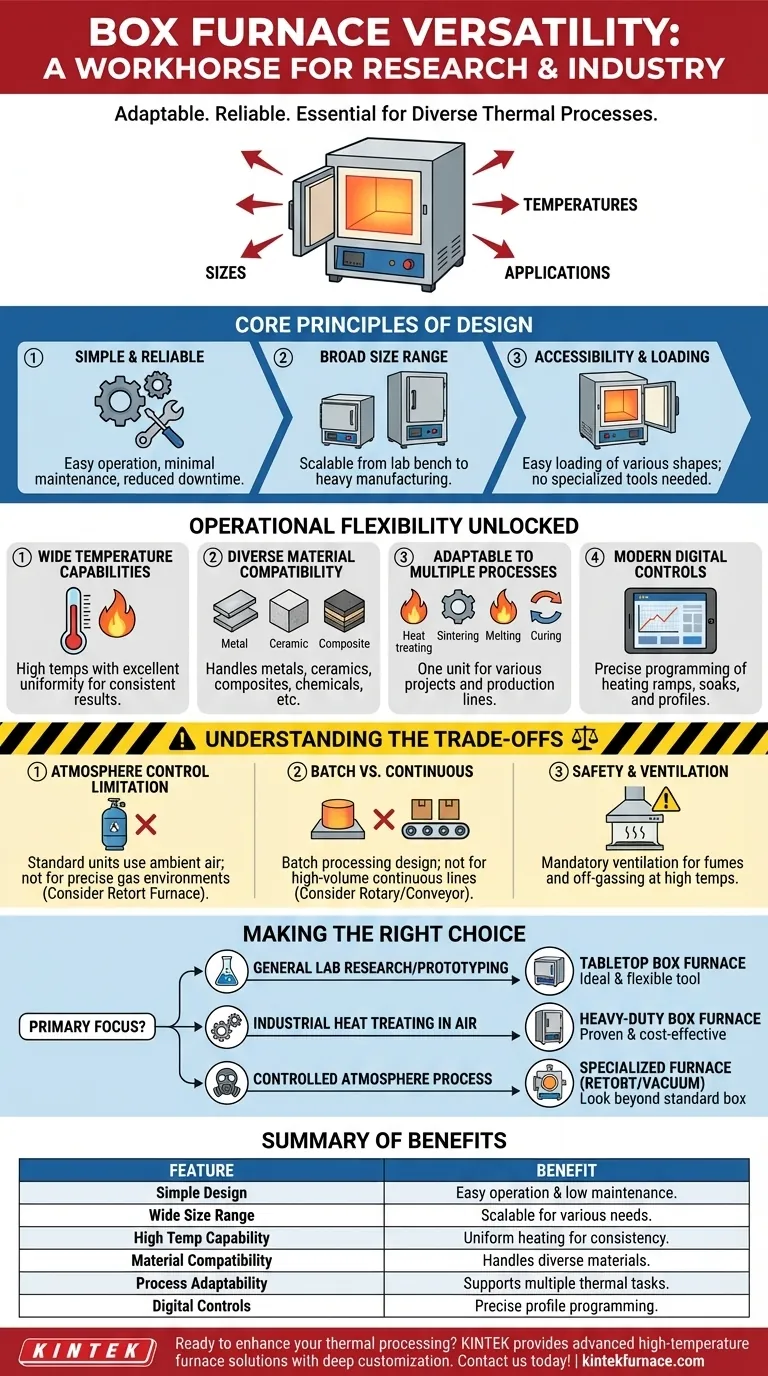

Principes fondamentaux de la conception du four-boîte

La polyvalence d'un four-boîte n'est pas un hasard ; c'est le résultat direct d'une approche d'ingénierie intentionnellement simple et évolutive. Cette philosophie de conception privilégie la fiabilité et l'utilité générale par rapport à la spécialisation étroite.

Simplicité et fiabilité

La conception simple et basée sur une chambre d'un four-boîte minimise la complexité. Il en résulte un équipement notoirement facile à utiliser et nécessitant un entretien minimal, réduisant ainsi les frais d'exploitation et les temps d'arrêt.

Large gamme de tailles

Les fours-boîtes ne sont pas une solution universelle. Ils varient des modèles compacts de table idéaux pour les petits laboratoires aux unités industrielles massives à plusieurs niveaux pour la fabrication lourde, garantissant qu'une configuration adaptée existe pour presque tous les besoins opérationnels.

Accessibilité et chargement

Les concepteurs privilégient la facilité d'accès. Des caractéristiques telles que de grandes portes à levage vertical ou à battant sont courantes, permettant aux opérateurs de charger et de décharger facilement des produits de différentes formes et tailles sans équipement spécialisé.

Analyse de la flexibilité opérationnelle

Au-delà de la conception physique, ce sont les capacités opérationnelles d'un four-boîte qui libèrent véritablement son potentiel dans différents domaines.

Capacités de large plage de températures

Une caractéristique clé est la capacité d'atteindre des températures élevées, souvent avec une excellente uniformité de température dans toute la chambre. Cela garantit que les matériaux sont traités de manière cohérente, ce qui est essentiel pour des processus tels que le frittage et le traitement thermique.

Compatibilité avec divers matériaux

Des métaux et des céramiques aux composites et produits chimiques, le mécanisme de chauffage fondamental d'un four-boîte est compatible avec une vaste gamme de matériaux. Cela permet à une seule unité de servir de nombreux projets ou lignes de production différents.

Adaptable à plusieurs processus

Le même four peut être utilisé pour le traitement thermique (comme le recuit ou le revenu), le frittage de poudres, la fusion d'alliages, le séchage de composites, ou la réalisation de recherches fondamentales sur les matériaux. Cette diversité de processus en fait un investissement rentable.

Contrôle moderne et personnalisation

Les fours-boîtes modernes disposent d'interfaces de commande numériques conviviales qui permettent une programmation précise des rampes de chauffage, des paliers et des profils de refroidissement. Des options de personnalisation élevées sont souvent disponibles, permettant aux utilisateurs de spécifier des fonctionnalités qui répondent à leurs besoins exacts.

Comprendre les compromis

Bien que très polyvalent, le four-boîte n'est pas la solution optimale pour chaque processus thermique. Comprendre ses compromis inhérents est crucial pour une sélection appropriée.

La limitation du contrôle d'atmosphère

Un four-boîte standard fonctionne à l'air ambiant. Bien que certains puissent être modifiés avec des orifices à gaz, ils ne sont pas intrinsèquement conçus pour le contrôle précis de l'atmosphère nécessaire aux processus sensibles. Pour les applications nécessitant un environnement gazeux inerte ou réactif spécifique, un four à retorte est un choix plus approprié.

Traitement par lots par rapport au traitement continu

Par conception, un four-boîte est un processeur par lots. Les matériaux sont chargés, chauffés, puis déchargés. Pour les lignes de production continues à haut volume, un four rotatif ou un four à convoyeur serait une solution plus efficace.

Sécurité et ventilation

Le fonctionnement à haute température crée souvent des fumées ou des émanations provenant des matériaux traités. Une ventilation adéquate, telle qu'une hotte de laboratoire dédiée ou un système d'extraction local, est une considération de sécurité obligatoire qui doit être planifiée.

Faire le bon choix pour votre application

Le choix du four approprié dépend entièrement de votre objectif principal.

- Si votre objectif principal est la recherche en laboratoire générale ou le prototypage : La large plage de températures et la facilité d'utilisation d'un four-boîte de table en font un outil idéal et flexible.

- Si votre objectif principal est le traitement thermique industriel à l'air : La robustesse, la fiabilité et l'évolutivité d'un four-boîte robuste offrent une solution éprouvée et rentable.

- Si votre objectif principal est un processus nécessitant une atmosphère contrôlée : Vous devriez rechercher au-delà d'un four-boîte standard vers un four à retorte ou un four sous vide spécialisé.

En fin de compte, la valeur durable du four-boîte réside dans la fourniture d'une base fiable et adaptable pour d'innombrables tâches de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Conception simple | Fonctionnement facile et faible entretien pour un temps d'arrêt réduit |

| Large gamme de tailles | Évolutif de la table aux unités industrielles pour divers besoins |

| Capacité haute température | Atteint un chauffage uniforme pour un traitement cohérent des matériaux |

| Compatibilité des matériaux | Gère les métaux, les céramiques, les composites et les produits chimiques |

| Adaptabilité des processus | Supporte le traitement thermique, le frittage, la fusion et le séchage |

| Commandes numériques | Programmation précise des profils de chauffage et de refroidissement |

Prêt à améliorer votre traitement thermique avec un four-boîte polyvalent ? En tirant parti d'une R&D exceptionnelle et de la fabrication interne, KINTEK fournit aux divers laboratoires et industries des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent augmenter votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux