À la base, le frittage sous vide est un procédé de fabrication à haute température qui fusionne des matériaux en poudre en un objet solide et dense sans les faire fondre. Ceci est réalisé en chauffant le matériau à l'intérieur d'une chambre à vide, ce qui élimine l'air et d'autres gaz. L'absence d'atmosphère est essentielle, car elle empêche l'oxydation et la contamination, ce qui donne une pièce finale dotée d'une résistance, d'une pureté et d'une cohérence supérieures.

L'avantage fondamental du frittage sous vide n'est pas seulement la chaleur, mais le vide lui-même. En éliminant les gaz réactifs comme l'oxygène, le processus permet de lier des matériaux réactifs et haute performance qui seraient impossibles à traiter efficacement dans une atmosphère normale.

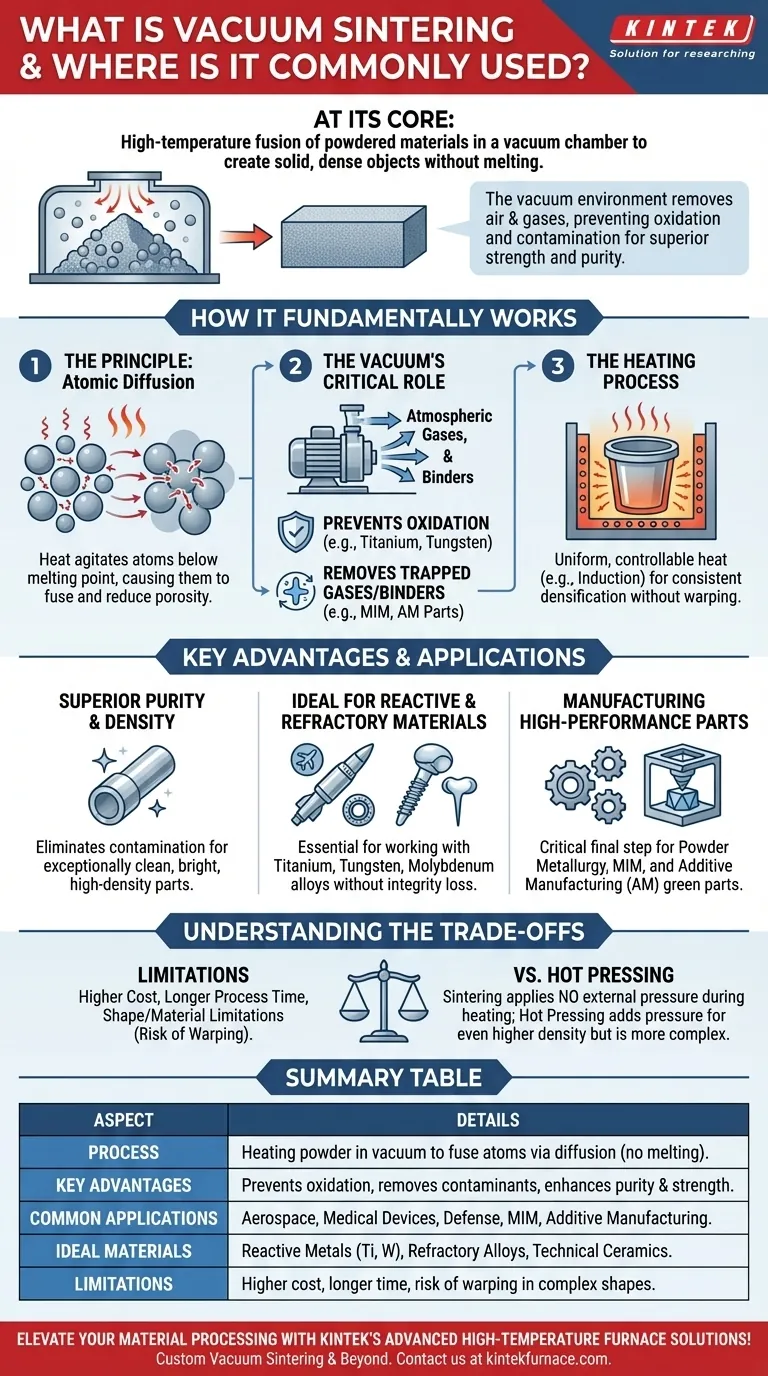

Comment fonctionne fondamentalement le frittage sous vide

Pour comprendre ses applications, vous devez d'abord comprendre les principes qui rendent ce processus unique. C'est une combinaison de physique et de science des matériaux se déroulant dans des conditions très spécifiques.

Le principe du frittage

Le frittage n'est pas la fusion. Il repose plutôt sur un phénomène appelé diffusion atomique. Lorsqu'une poudre compactée est chauffée à une température inférieure à son point de fusion, ses atomes deviennent très agités.

Cette énergie permet aux atomes de migrer au-delà des limites entre les particules de poudre individuelles, provoquant la fusion des particules. Cette fusion réduit l'espace vide (porosité) entre les particules, ce qui donne une pièce solide et densifiée.

Le rôle essentiel du vide

L'environnement sous vide est le différenciateur clé. L'élimination de l'atmosphère du four accomplit deux objectifs essentiels.

Premièrement, il prévient l'oxydation et la contamination. De nombreux matériaux avancés, en particulier les métaux réactifs comme le titane ou les métaux réfractaires comme le tungstène, formeront instantanément des oxydes lorsqu'ils sont chauffés en présence d'oxygène. Ces couches d'oxyde inhibent une bonne liaison et créent des points faibles dans le matériau final.

Deuxièmement, il élimine les gaz et les liants emprisonnés. Les pièces destinées au frittage, en particulier celles issues du moulage par injection de métal (MIM) ou de l'impression 3D, contiennent souvent des agents liants. Le vide aide à extraire ces composés volatils de la pièce avant la phase de frittage finale, assurant un produit final pur.

Le processus de chauffage

Les fours de frittage sous vide utilisent des méthodes de chauffage avancées, telles que l'induction à moyenne fréquence, pour générer une chaleur propre et contrôlable.

La pièce en poudre, souvent maintenue dans un creuset en graphite ou en tungstène, est chauffée uniformément par rayonnement thermique. Ce contrôle précis de la température est crucial pour obtenir une densification cohérente sans provoquer de déformation, d'affaissement ou de fusion de la pièce.

Avantages clés et applications

Les caractéristiques uniques du processus de frittage sous vide le rendent indispensable pour plusieurs industries de haute technologie et méthodes de fabrication avancées.

Pureté et densité supérieures des matériaux

Parce qu'il élimine la contamination atmosphérique, le frittage sous vide produit des pièces exceptionnellement propres et brillantes. Cette pureté, combinée à la réduction de la porosité, conduit à des composants avec une densité élevée et d'excellentes propriétés mécaniques.

Idéal pour les matériaux réactifs et réfractaires

C'est sans doute l'application la plus importante. Des matériaux comme le tungstène, le molybdène et les alliages de titane sont vitaux pour les applications aérospatiales, médicales et de défense, mais sont extrêmement difficiles à travailler.

Le frittage sous vide est l'une des rares méthodes viables pour consolider ces matériaux sous forme solide sans compromettre leur intégrité.

Fabrication de pièces haute performance

Le processus est une étape finale critique pour plusieurs technologies de fabrication modernes.

Il est utilisé pour transformer les « pièces vertes » fragiles issues de la métallurgie des poudres, du moulage par injection de métal (MIM) et de la fabrication additive (MA) en composants fonctionnels entièrement denses. Il en résulte des pièces sans joints et sans soudure qui sont proches de leur forme finale, minimisant les déchets.

Comprendre les compromis

Bien que puissant, le frittage sous vide n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Temps de processus et coût

Les fours à vide sont des équipements sophistiqués et coûteux. Le processus lui-même peut être long, car il implique de créer un vide, d'exécuter un cycle de chauffage et de refroidissement soigneusement contrôlé, et de remplir à nouveau la chambre. Cela le rend plus coûteux et plus long que le frittage atmosphérique conventionnel.

Limites de matériaux et de formes

Le processus nécessite un contrôle précis des rampes et des paliers de température pour éviter les contraintes thermiques et la déformation. Les géométries très complexes ou délicates peuvent être sujettes à l'affaissement ou à la déformation si le cycle de frittage et le support de pièce ne sont pas conçus parfaitement.

Frittage par rapport au pressage à chaud

Il est important de distinguer le frittage sous vide du pressage à chaud sous vide. Bien que les deux se déroulent sous vide, le pressage à chaud applique une pression mécanique externe pendant le chauffage. Cela peut permettre d'atteindre des densités encore plus élevées, mais il est généralement limité aux formes plus simples et peut être encore plus complexe et coûteux.

Faire le bon choix pour votre objectif

Le choix du bon processus thermique dépend entièrement de votre matériau et de vos exigences de performance.

- Si votre objectif principal est la haute performance avec des métaux réactifs (par exemple, titane, alliages réfractaires) : Le frittage sous vide est souvent le seul choix viable pour éviter la contamination et garantir que les propriétés intrinsèques du matériau sont préservées.

- Si votre objectif principal est d'atteindre la densité et la pureté maximales dans les céramiques techniques ou les métaux en poudre : L'environnement sous vide est essentiel pour éliminer les contaminants et les liants, conduisant à un produit final supérieur et de haute densité.

- Si votre objectif principal est de finaliser des pièces issues de la fabrication additive ou du MIM : Le frittage sous vide est la méthode standard de l'industrie pour consolider le matériau en poudre en un composant solide et fonctionnel.

En fin de compte, choisir le frittage sous vide est une décision de donner la priorité à l'intégrité et à la performance du matériau avant tout.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Chauffage de matériaux en poudre sous vide pour fusionner les atomes par diffusion sans fusion. |

| Avantages clés | Prévient l'oxydation, élimine les contaminants, améliore la pureté, la résistance et la densité. |

| Applications courantes | Aérospatiale, dispositifs médicaux, défense, métallurgie des poudres, MIM et fabrication additive. |

| Matériaux idéaux | Métaux réactifs (par exemple, titane, tungstène), alliages réfractaires et céramiques techniques. |

| Limitations | Coût plus élevé, processus plus longs, risque de déformation dans les formes complexes. |

Améliorez votre traitement des matériaux avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options fiables telles que les fours à moufle, à tube, rotatifs, les fours à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques pour le frittage sous vide et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité