À la base, le pressage à chaud sous vide (VHP) est un procédé de fabrication haute performance qui applique simultanément une température élevée et une pression mécanique intense à un matériau à l'intérieur d'un vide. Cette combinaison force les particules de poudre à se consolider et à former un composant solide et exceptionnellement dense. Il est spécifiquement conçu pour les matériaux avancés qui sont difficiles à traiter par des méthodes conventionnelles, tels que certaines céramiques, métaux et composites.

L'objectif principal du VHP est de surmonter la résistance naturelle d'un matériau à la densification. En utilisant la pression pour forcer physiquement les atomes à se rapprocher tandis que la chaleur les rend plus mobiles, le processus élimine les vides internes (porosité) qui affaiblissent les matériaux conventionnels.

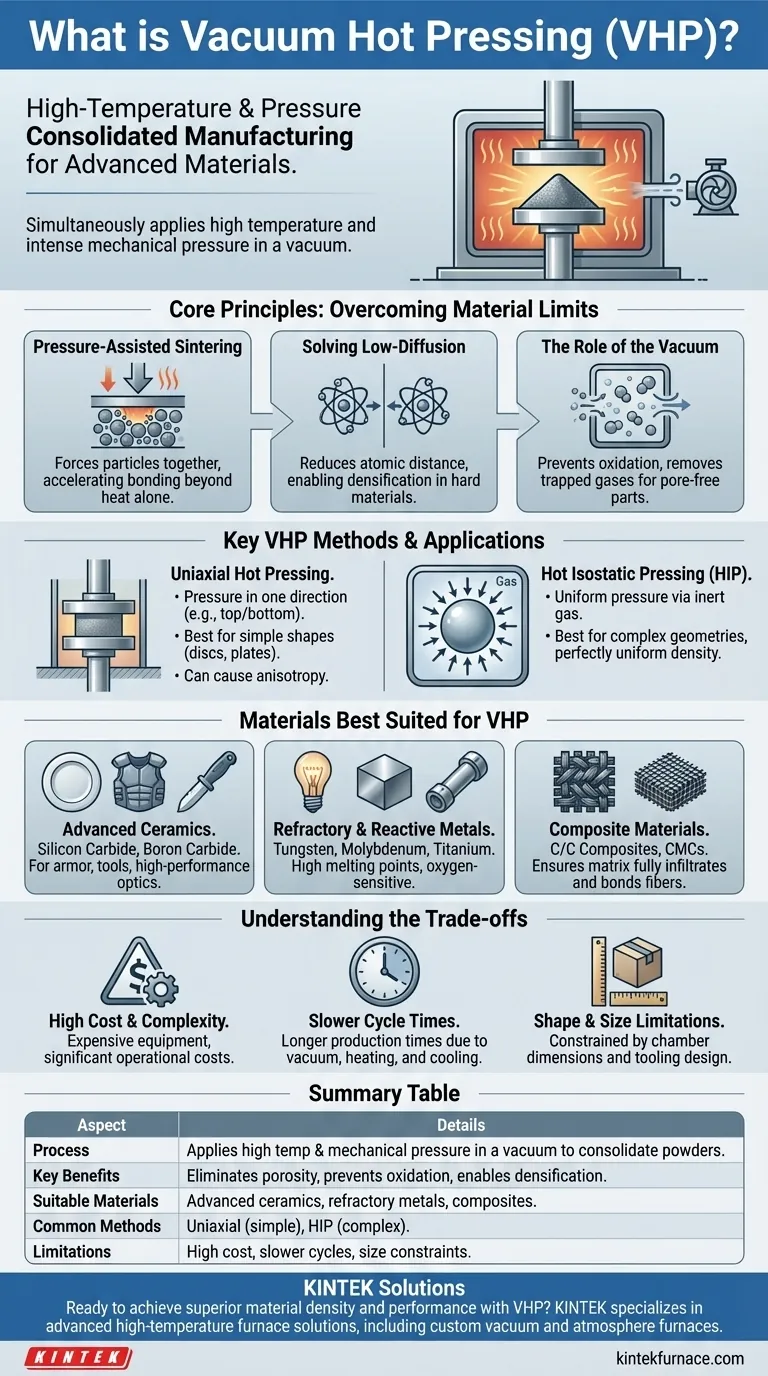

Comment le pressage à chaud sous vide surmonte les limites des matériaux

Le principe fondamental : le frittage assisté par pression

Le frittage est le processus de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre jusqu'à la liquéfaction.

Pour de nombreux matériaux avancés, la chaleur seule ne suffit pas à créer une pièce entièrement dense. Le VHP ajoute l'élément critique de la pression mécanique, qui pousse physiquement les particules du matériau les unes contre les autres, accélérant considérablement le processus de liaison et de consolidation.

Résoudre le problème de la faible diffusion

Certains matériaux, en particulier les céramiques dures, présentent de très faibles coefficients de diffusion. Cela signifie que leurs atomes ne bougent et ne se lient pas facilement, même à des températures très élevées.

La pression contrecarre directement cela en forçant les particules à entrer en contact intime, réduisant ainsi la distance que les atomes doivent parcourir pour former des liaisons solides. Cela rend la densification possible là où elle échouerait autrement.

Le rôle du vide

L'environnement sous vide est essentiel pour deux raisons. Premièrement, il empêche l'oxydation et d'autres réactions chimiques qui se produiraient si des matériaux réactifs étaient chauffés à l'air libre.

Deuxièmement, il élimine les gaz piégés entre les particules de poudre. Sans vide, ces gaz resteraient piégés pendant la consolidation, créant des pores internes qui compromettent la résistance et les performances du composant final.

Principales méthodes de VHP et leurs applications

La manière dont la pression est appliquée définit la méthode de VHP spécifique et son cas d'utilisation idéal.

Pressage à chaud uniaxial

Dans cette méthode, la pression est appliquée dans une seule direction, généralement par le haut et par le bas, comme un piston qui comprime la poudre dans une matrice.

Il est très efficace pour produire des formes plus simples telles que des disques, des plaques et des blocs. Cependant, il peut parfois entraîner des propriétés qui varient en fonction de la direction de la pression (anisotropie).

Pressage isostatique à chaud (HIP)

Le HIP est une forme plus avancée de VHP où la pression est appliquée uniformément sous toutes les directions. Ceci est réalisé en utilisant un gaz inerte à haute pression (comme l'Argon) pour pressuriser toute la chambre.

C'est la méthode préférée pour créer des pièces dotées de géométries complexes ou lorsque l'obtention d'une densité et de propriétés parfaitement uniformes dans tout le composant est d'une importance capitale.

Matériaux les mieux adaptés au VHP

Le VHP n'est pas une solution universelle ; c'est un processus spécialisé pour les matériaux où l'obtention d'une densité maximale est primordiale.

Céramiques avancées

Les matériaux tels que le carbure de silicium, le carbure de bore et les céramiques transparentes nécessitent le VHP pour atteindre leur plein potentiel. Leur dureté inhérente et leurs faibles taux de diffusion les rendent extrêmement difficiles à consolider sans pression. Le VHP est essentiel pour des applications telles que les blindages, les outils de coupe et l'optique haute performance.

Métaux réfractaires et réactifs

Les métaux avec des points de fusion très élevés, tels que le tungstène et le molybdène, ou ceux qui réagissent facilement avec l'oxygène, comme le titane, bénéficient énormément du VHP. Le vide empêche la contamination, tandis que la pression aide à créer une structure entièrement dense et sans porosité.

Matériaux composites

Le VHP est crucial pour consolider les composites carbone-carbone (C/C) et les composites à matrice céramique (CMC). Le processus garantit que le matériau de matrice (par exemple, le carbure de silicium) s'infiltre complètement et adhère aux fibres de renforcement (par exemple, la fibre de carbone), créant ainsi une structure unifiée à haute résistance.

Comprendre les compromis

Bien que puissant, le VHP est un processus exigeant avec des limites claires qu'il faut prendre en compte.

Coût élevé et complexité

Les fours de pressage à chaud sous vide sont des équipements sophistiqués et coûteux. Les coûts d'exploitation, y compris la consommation d'énergie et l'entretien des systèmes de vide et de pression, sont importants.

Cycles de production plus lents

Comparé au frittage en four conventionnel, le VHP est un processus beaucoup plus lent. La nécessité de créer un vide, d'appliquer et de contrôler la pression, et d'exécuter des cycles de chauffage et de refroidissement contrôlés entraîne des temps de production plus longs par pièce.

Limitations de forme et de taille

La taille finale du composant est limitée par les dimensions de la chambre de pressage du four. De plus, la géométrie de la pièce est contrainte par la conception et le matériau de l'outillage (les matrices en graphite sont courantes) qui doit résister à la température et à la pression extrêmes.

Faire le bon choix pour votre objectif

Votre choix de technologie de consolidation dépend entièrement de votre matériau et de vos exigences de performance.

- Si votre objectif principal est de produire des formes simples avec une densité maximale : Le pressage à chaud uniaxial est une méthode directe et efficace pour des matériaux tels que les plaques céramiques ou les cibles de pulvérisation cathodique.

- Si votre objectif principal est de créer des pièces complexes et critiques avec des propriétés parfaitement uniformes : Le pressage isostatique à chaud (HIP) est la norme de l'industrie pour éliminer toute porosité interne dans des composants tels que les aubes de turbine ou les implants médicaux.

- Si vous travaillez avec des matériaux très sensibles à l'oxygène : Le vide ou l'atmosphère contrôlée de tout processus VHP est non négociable pour préserver la pureté du matériau et prévenir la dégradation.

En comprenant l'interaction de la chaleur, de la pression et de l'atmosphère, vous pouvez tirer parti du VHP pour concevoir des matériaux qui atteignent leur potentiel de performance ultime.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Applique une température élevée et une pression mécanique sous vide pour consolider les poudres en solides denses. |

| Principaux avantages | Élimine la porosité, prévient l'oxydation et permet la densification des matériaux à faible diffusion. |

| Matériaux appropriés | Céramiques avancées (par exemple, carbure de silicium), métaux réfractaires (par exemple, tungstène) et composites (par exemple, composites C/C). |

| Méthodes courantes | Pressage à chaud uniaxial pour les formes simples ; Pressage isostatique à chaud (HIP) pour les géométries complexes. |

| Limites | Coût élevé, cycles de production plus lents et contraintes de taille/géométrie. |

Prêt à obtenir une densité et des performances matérielles supérieures grâce au pressage à chaud sous vide ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les fours personnalisés sous vide et atmosphériques adaptés aux processus VHP. En tirant parti de notre R&D exceptionnelle et de notre fabrication en interne, nous fournissons des équipements précis et durables pour répondre à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire —Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?