La résistance au choc thermique est la capacité d'un matériau à supporter des changements de température rapides et drastiques sans se fissurer, se fracturer ou subir toute autre défaillance. Cette propriété est d'une importance capitale pour les matériaux utilisés dans les environnements à haute température, car un chauffage ou un refroidissement inégal crée de puissantes contraintes mécaniques internes qui peuvent facilement dépasser la résistance du matériau, entraînant une défaillance catastrophique.

Le problème fondamental n'est pas simplement la chaleur, mais la vitesse du changement de température. Un matériau échoue sous le choc thermique lorsqu'une partie de celui-ci tente de se dilater ou de se contracter beaucoup plus rapidement qu'une autre partie, créant des forces internes qui le déchirent littéralement.

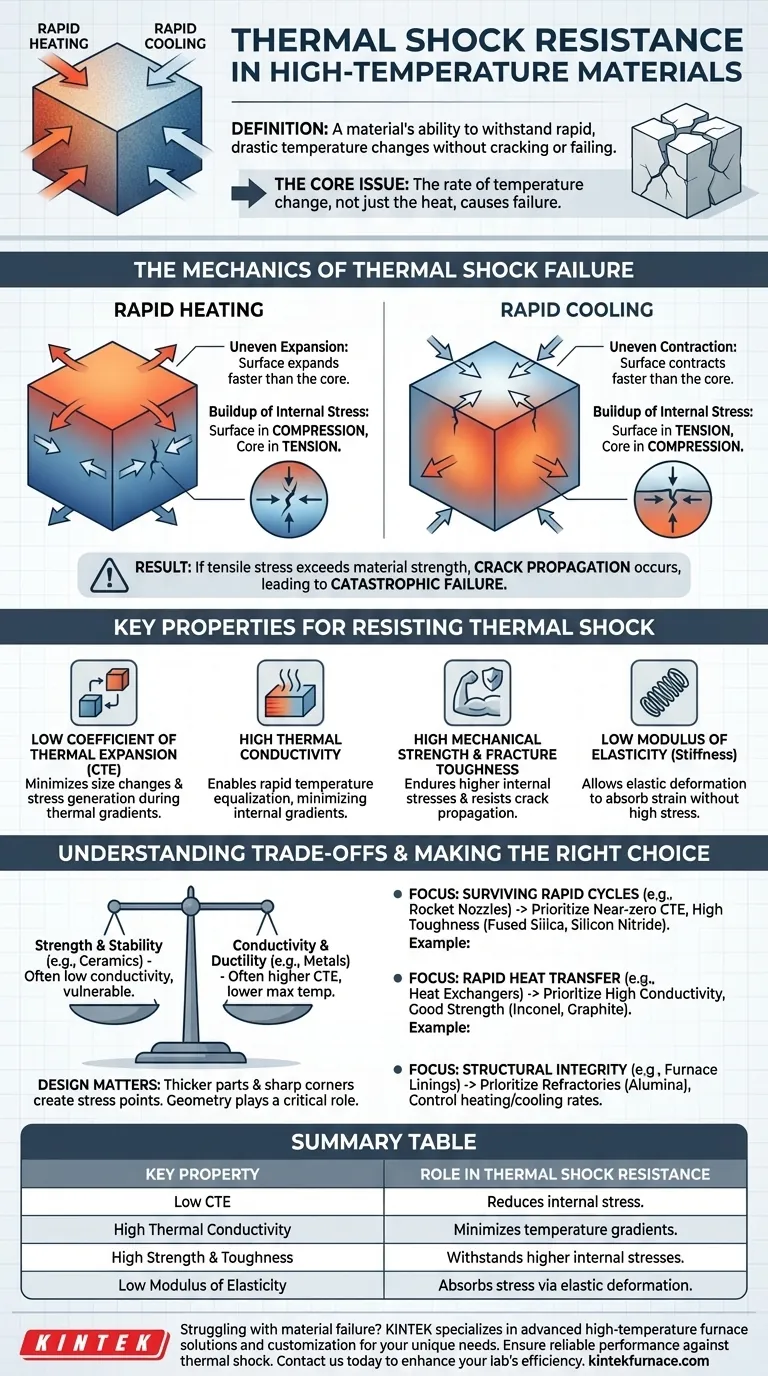

La mécanique de la défaillance par choc thermique

Pour comprendre pourquoi la résistance au choc thermique est importante, vous devez d'abord comprendre la physique de la défaillance qu'elle prévient. Le processus est un résultat direct des propriétés physiques d'un matériau interagissant sous contrainte thermique.

Dilatation et contraction inégales

Lorsqu'un objet est chauffé ou refroidi rapidement, sa température de surface change beaucoup plus vite que sa température interne ou « centrale ».

Étant donné que les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis, la couche superficielle tente de changer de taille tandis que le noyau n'a pas encore rattrapé son retard.

L'accumulation de contrainte interne

Cette différence de dilatation ou de contraction entre la surface et le noyau crée de puissantes forces internes.

Lors d'un chauffage rapide, la surface en expansion est contrainte par le noyau froid et non dilaté, ce qui met la surface en compression et le noyau en traction. Lors d'un refroidissement rapide, la surface qui se contracte tire sur le noyau chaud et dilaté, mettant la surface en traction.

De la contrainte à la fracture

La plupart des matériaux fragiles, comme les céramiques, sont beaucoup plus faibles en traction qu'en compression. Si la contrainte de traction générée lors d'un refroidissement rapide (ou provenant du noyau lors du chauffage) dépasse la résistance inhérente du matériau, une fissure se formera et se propagera, entraînant une défaillance.

Propriétés clés pour résister au choc thermique

La résistance d'un matériau au choc thermique n'est pas une valeur unique, mais le résultat de plusieurs propriétés physiques interconnectées. L'amélioration de ces facteurs augmente la durabilité d'un matériau face aux cycles thermiques.

Faible coefficient de dilatation thermique (CTE)

C'est sans doute le facteur le plus important. Un matériau avec un faible CTE se dilate et se contracte très peu avec les changements de température. Cela réduit directement la quantité de déformation et la contrainte subséquente générée lors d'un gradient thermique.

Haute conductivité thermique

Un matériau doté d'une conductivité thermique élevée peut transférer la chaleur rapidement et efficacement. Cela permet à la température de s'égaliser plus rapidement dans tout l'objet, minimisant ainsi la différence de température entre la surface et le noyau et réduisant ainsi la contrainte.

Haute résistance mécanique et ténacité à la rupture

Un matériau intrinsèquement résistant (haute résistance à la traction) et résistant à la propagation des fissures (haute ténacité à la rupture) peut simplement supporter des niveaux plus élevés de contrainte interne avant de céder.

Faible module d'élasticité

Le module d'élasticité mesure la rigidité d'un matériau. Un matériau avec un module plus faible est plus « flexible » et peut accommoder une partie de la déformation interne en se déformant élastiquement sans générer autant de contrainte.

Comprendre les compromis

Le choix d'un matériau pour une application à haute température est un exercice d'équilibre entre des propriétés concurrentes. Il n'existe pas de matériau « parfait » unique pour toutes les situations.

Aucune solution unique

Les matériaux présentant la meilleure stabilité à haute température, comme de nombreuses céramiques avancées, ont souvent une faible conductivité thermique, ce qui les rend intrinsèquement vulnérables au choc thermique malgré leur capacité à résister à la chaleur elle-même.

Résistance par rapport à la conductivité

Les métaux présentent généralement une excellente conductivité thermique et une bonne ductilité (ce qui aide à absorber les contraintes), mais ils ont souvent des CTE plus élevés et des températures de fonctionnement maximales plus basses par rapport aux céramiques.

Le rôle critique de la géométrie

La résistance au choc thermique n'est pas uniquement une propriété du matériau ; elle est également fortement influencée par la conception du composant. Les pièces plus épaisses et les coins internes vifs créent des concentrations de contraintes plus élevées et sont beaucoup plus susceptibles de se rompre que les sections minces et les bords arrondis.

Faire le bon choix pour votre objectif

Le choix du bon matériau nécessite d'analyser vos exigences opérationnelles spécifiques et de prioriser les propriétés les plus critiques.

- Si votre objectif principal est de survivre à des cycles de température extrêmes et rapides (par exemple, buses de fusées, disques de frein en céramique) : Privilégiez les matériaux avec un coefficient de dilatation thermique quasi nul et une ténacité à la rupture élevée, tels que la silice fondue ou certaines céramiques de nitrure de silicium.

- Si votre objectif principal est le transfert de chaleur rapide dans des conditions cycliques (par exemple, échangeurs de chaleur, montages de soudage) : Privilégiez les matériaux avec une conductivité thermique élevée et une bonne résistance, tels que certains alliages métalliques (comme l'Inconel) ou le graphite.

- Si votre objectif principal est l'intégrité structurelle sous des changements thermiques lents et prévisibles (par exemple, revêtements de fours) : Vous pouvez souvent utiliser des matériaux comme l'alumine ou d'autres réfractaires, mais vous devez contrôler la vitesse de chauffage et de refroidissement pour rester dans leurs limites de choc thermique.

En fin de compte, la conception pour le choc thermique est un défi au niveau du système qui nécessite une compréhension approfondie des principes de la science des matériaux et de l'ingénierie mécanique.

Tableau récapitulatif :

| Propriété clé | Rôle dans la résistance au choc thermique |

|---|---|

| Faible coefficient de dilatation thermique (CTE) | Réduit la contrainte interne due aux changements de température |

| Haute conductivité thermique | Minimise les gradients de température et l'accumulation de contraintes |

| Haute résistance mécanique et ténacité à la rupture | Supporte des contraintes internes plus élevées sans défaillance |

| Faible module d'élasticité | Permet une déformation élastique pour absorber les contraintes |

Vous rencontrez des défaillances de matériaux dans des environnements à haute température ? KINTEK est spécialisée dans les solutions de fours à haute température avancées, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant que vos matériaux résistent au choc thermique et fonctionnent de manière fiable. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la durabilité de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un réacteur en acier inoxydable fonctionne-t-il dans un four à moufle pour transformer le PET en graphène ? Synthèse Maîtrisée du Carbone

- Quel est le rôle principal d'un four à moufle dans le processus de recuit des alliages AlCrTiVNbx ? Renforcer la résistance de l'alliage

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs