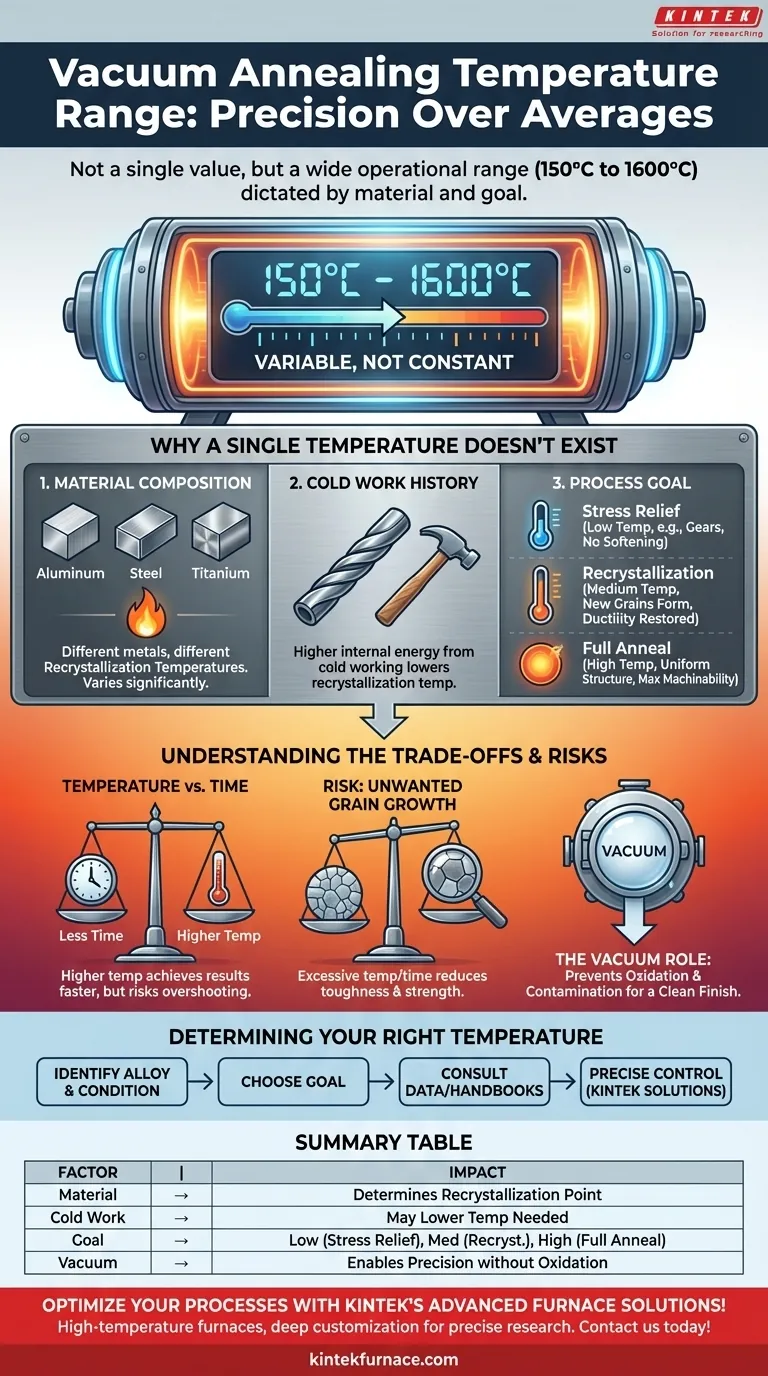

La température typique pour le recuit sous vide n'est pas une valeur unique mais une large plage de fonctionnement, entièrement dictée par le matériau spécifique et le résultat souhaité. Bien que les fours sous vide puissent fonctionner entre 150°C et 1600°C (300°F à 2900°F), la température de processus réelle pour une tâche donnée est choisie avec précision afin d'atteindre un changement métallurgique spécifique.

Le principe fondamental à comprendre est que la température de recuit est une variable, et non une constante. Elle doit être soigneusement sélectionnée en fonction de la composition du matériau, de son historique de travail à froid et de l'objectif spécifique du traitement, qu'il s'agisse simplement de soulager les contraintes ou de modifier fondamentalement la structure granulaire.

Pourquoi il n'existe pas de température "typique" unique

Il ne suffit pas de simplement chauffer un matériau ; la température doit être adaptée à l'objectif. Plusieurs facteurs critiques déterminent la température correcte, rendant une réponse unique impraticable et trompeuse.

Le rôle de la composition du matériau

Différents métaux et alliages ont des propriétés très différentes. Une température qui recuit complètement l'aluminium aurait peu d'effet sur l'acier.

Chaque matériau a une température de recristallisation unique — le point où de nouveaux grains sans contrainte commencent à se former. Cette température est une référence primaire pour tout processus de recuit.

L'influence du travail à froid

Le travail à froid (tel que le laminage, l'étirage ou le forgeage à température ambiante) introduit des contraintes et des défauts dans la structure cristalline d'un matériau.

Un matériau fortement travaillé à froid a plus d'énergie interne stockée. Cela peut abaisser la température requise pour initier la recristallisation et restaurer sa ductilité.

L'objectif du processus de recuit

Le terme "recuit" couvre plusieurs traitements thermiques distincts, chacun avec un profil de température et un but différents.

- Détente des contraintes : Ceci est réalisé aux températures les plus basses, bien en dessous du point de recristallisation. Son seul but est de réduire les contraintes internes dues à l'usinage ou au soudage sans ramollir le matériau.

- Recristallisation : Ceci est effectué à ou juste au-dessus de la température de recristallisation pour éliminer les effets du travail à froid, rendant le matériau plus doux et plus ductile.

- Recuit complet : Ceci nécessite des températures plus élevées pour créer une structure granulaire très uniforme et douce, souvent pour une usinabilité maximale. La vitesse de refroidissement à partir de cette température est également critique.

Comprendre les compromis

La sélection de la bonne température implique d'équilibrer les résultats souhaités et les risques potentiels. L'environnement sous vide lui-même joue un rôle clé pour assurer un résultat positif.

Température vs. Temps

Le traitement thermique suit une relation température-temps. Une température plus élevée peut souvent atteindre le résultat souhaité en moins de temps.

Cependant, cette accélération s'accompagne d'un risque significatif. Dépasser la température optimale peut entraîner des effets indésirables qui ne peuvent pas être facilement inversés.

Le risque de croissance granulaire indésirable

Le piège le plus courant lié à l'utilisation d'une température ou d d'un temps excessifs est la croissance granulaire.

Une fois la recristallisation terminée, les grains continueront de croître si le matériau est maintenu à température. Des grains larges et grossiers peuvent réduire considérablement la ténacité et la résistance d'un matériau.

L'importance du vide

Le but principal de l'utilisation du vide est de prévenir l'oxydation et la contamination de surface. À des températures élevées, même des traces d'oxygène peuvent créer une couche d'oxyde destructrice sur la surface du matériau.

Un environnement sous vide garantit que la pièce finie est brillante, propre et exempte des défauts de surface qui se produiraient si elle était chauffée à l'air.

Déterminer la bonne température pour votre application

Pour passer de la théorie à la pratique, vous devez aligner la température avec votre objectif spécifique. Commencez toujours par identifier l'alliage exact et son état.

- Si votre objectif principal est la détente des contraintes après usinage : Vous opérerez à l'extrémité inférieure de la plage de recuit du matériau, bien en dessous de sa température de recristallisation critique.

- Si votre objectif principal est de restaurer la ductilité après un fort travail à froid : Vous devez cibler la température de recristallisation spécifique du matériau, que l'on trouve dans les manuels métallurgiques ou les fiches techniques des matériaux.

- Si votre objectif principal est d'obtenir une douceur et une usinabilité maximales : Vous aurez probablement besoin d'un recuit complet, qui nécessite des températures plus élevées et des vitesses de refroidissement précisément contrôlées, comme spécifié pour cet alliage.

- Si vous n'êtes pas sûr de l'historique ou des propriétés du matériau : Consultez toujours les fiches techniques des matériaux ou commencez par les directives métallurgiques établies pour cet alliage spécifique afin d'éviter des erreurs coûteuses.

En fin de compte, un contrôle précis de la température est ce qui transforme le recuit d'un simple processus de chauffage en un outil puissant pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Facteur | Impact sur la température |

|---|---|

| Composition du matériau | Détermine la température de recristallisation ; varie selon l'alliage (par exemple, aluminium vs. acier). |

| Niveau de travail à froid | Un travail à froid plus élevé peut abaisser la température de recristallisation nécessaire. |

| Objectif du processus | Détente des contraintes (basse température), recristallisation (moyenne), recuit complet (haute température). |

| Environnement sous vide | Prévient l'oxydation, permet un contrôle précis sans contamination. |

Optimisez vos processus de recuit sous vide avec les solutions de four avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, à vide et atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos exigences expérimentales uniques, améliorant l'efficacité et les résultats des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui