Dans des conditions de fonctionnement appropriées, les éléments chauffants en disiliciure de molybdène (MoSi₂) offrent une durée de vie exceptionnellement longue grâce à leurs propriétés uniques d'auto-réparation à haute température. Bien qu'ils soient très résistants à la plupart des solutions acides et alcalines courantes, ils sont rapidement dégradés par l'acide fluorhydrique et l'acide nitrique. La longévité de ces éléments n'est pas garantie ; elle dépend directement du maintien d'un environnement de fonctionnement spécifique et propre.

La durée de vie exceptionnelle d'un élément MoSi₂ n'est pas une propriété inhérente mais un résultat conditionnel. Elle repose sur la formation continue d'une couche de silice protectrice dans une atmosphère riche en oxygène, un processus facilement perturbé par des contaminants chimiques spécifiques et des procédures opérationnelles inappropriées.

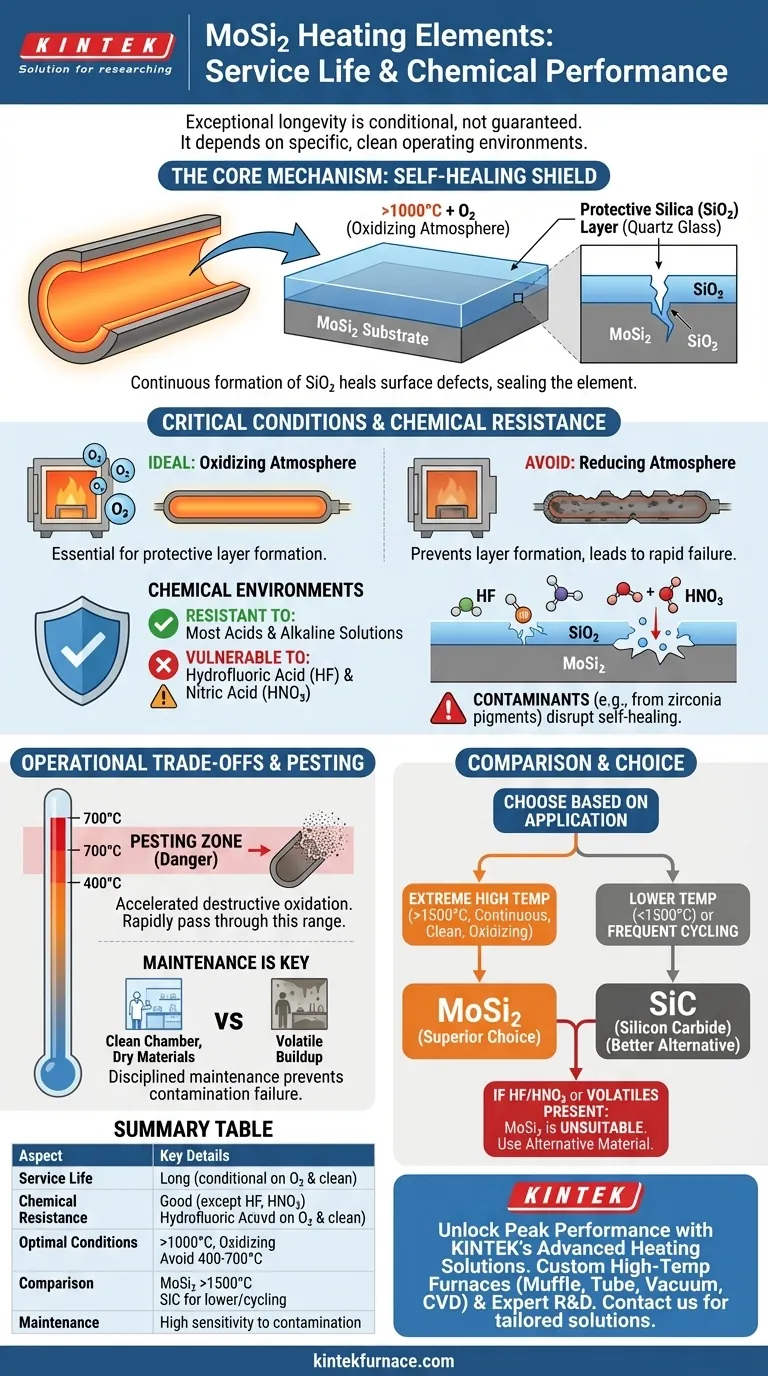

Le mécanisme central : Comment le MoSi₂ assure-t-il sa longévité

La longue durée de vie des éléments MoSi₂ n'est pas due au fait que le matériau est inerte, mais plutôt à une réaction contrôlée et bénéfique avec son environnement à haute température.

La couche protectrice de silice (SiO₂)

À des températures supérieures à 1000 °C, la surface de l'élément MoSi₂ réagit avec l'oxygène de l'atmosphère. Cette réaction forme une couche mince, dense et non poreuse de verre de quartz (silice, SiO₂).

Cette couche de silice agit comme un bouclier auto-réparateur. Si une fissure ou un défaut se forme à la surface, le MoSi₂ exposé en dessous s'oxyde immédiatement, « réparant » efficacement la brèche et restaurant la barrière protectrice.

Le rôle critique d'une atmosphère oxydante

Ce mécanisme d'auto-réparation dépend entièrement de la présence d'oxygène. Pour cette raison, les éléments MoSi₂ sont idéalement adaptés pour un travail continu dans des fours dotés d'une atmosphère contenant de l'oxygène.

Le fonctionnement dans une atmosphère réductrice (pauvre en oxygène) empêche la formation de cette couche protectrice, entraînant une dégradation rapide et une durée de vie considérablement plus courte.

Performance dans les environnements chimiques

Bien que robustes, les éléments MoSi₂ présentent des faiblesses chimiques très spécifiques qui peuvent entraîner une défaillance catastrophique.

Résistance chimique générale

La couche de silice stable qui se forme à la surface de l'élément est chimiquement résiliente. Elle ne se dissout pas dans la plupart des acides ou solutions alcalines courantes, ce qui la rend adaptée à un large éventail de processus à haute température.

Vulnérabilités spécifiques : Acide fluorhydrique et acide nitrique

Certains produits chimiques détruisent activement la couche de silice protectrice. L'acide fluorhydrique (HF) est particulièrement destructeur, car il dissout facilement la silice.

L'acide nitrique (HNO₃) attaque également l'élément, entraînant une défaillance rapide. La présence de l'une ou l'autre de ces substances, même sous forme de vapeur, rend le MoSi₂ inapproprié.

L'impact des contaminants de processus

D'autres contaminants peuvent perturber l'intégrité de la couche de silice, compromettant la durée de vie de l'élément. C'est un problème courant dans des applications telles que les fours dentaires.

Par exemple, les composés volatils provenant des pigments ou des glaçures utilisés sur la zircone peuvent se déposer sur la surface de l'élément. Ces dépôts interfèrent avec le processus d'auto-réparation, créant des points faibles pouvant entraîner une défaillance prématurée.

Comprendre les compromis et les limites

La nature haute performance des éléments MoSi₂ s'accompagne d'exigences opérationnelles spécifiques et de modes de défaillance potentiels qui doivent être gérés.

Le phénomène de « pesting »

À des températures intermédiaires, généralement comprises entre 400 °C et 700 °C, le MoSi₂ peut subir un phénomène appelé « pesting » (oxydation accélérée). Il s'agit d'une forme d'oxydation accélérée et destructive qui transforme l'élément en poudre.

Cela fait du MoSi₂ un mauvais choix pour les applications qui séjournent longtemps dans cette plage de température spécifique. Ils sont conçus pour être chauffés à travers cette zone relativement rapidement.

Sensibilité à l'entretien et à la contamination

Les références à la contamination par la zircone peinte soulignent une réalité opérationnelle clé : les fours MoSi₂ nécessitent un entretien discipliné.

Les techniciens doivent s'assurer que les matériaux chauffés sont correctement séchés et que la chambre du four est maintenue propre pour éviter l'accumulation de contaminants volatils qui compromettent les éléments chauffants.

La comparaison avec le SiC : Une question de température

Les éléments MoSi₂ durent généralement plus longtemps que les éléments en carbure de silicium (SiC) lorsqu'ils fonctionnent en continu au-dessus de 1500 °C.

En dessous de cette température, ou dans les applications avec des cycles thermiques fréquents, les avantages du MoSi₂ sont moins prononcés, et le SiC peut offrir une solution plus robuste ou plus rentable.

Faire le bon choix pour votre application

Pour maximiser la durée de vie, vous devez adapter les caractéristiques de l'élément à votre environnement de processus spécifique et à votre discipline opérationnelle.

- Si votre objectif principal est un fonctionnement continu à très haute température (supérieur à 1600 °C) : Le MoSi₂ est le choix supérieur, à condition que l'atmosphère soit propre et constamment riche en oxygène.

- Si votre processus implique de l'acide fluorhydrique, de l'acide nitrique ou d'autres contaminants volatils : Les éléments MoSi₂ sont inappropriés et tomberont en panne prématurément ; un matériau alternatif est requis.

- Si votre application fonctionne principalement en dessous de 1500 °C ou implique des cycles fréquents : Évaluez soigneusement si le carbure de silicium (SiC) pourrait offrir une meilleure performance globale en termes de coût et de durabilité.

- Si vous privilégiez l'indulgence opérationnelle pour le personnel d'entretien : La grande sensibilité du MoSi₂ à la contamination nécessite un plus grand niveau de discipline procédurale que certains éléments chauffants alternatifs.

Comprendre ces principes opérationnels est la clé pour libérer la performance exceptionnelle et la durée de vie des éléments chauffants en MoSi₂.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Durée de vie | Exceptionnellement longue avec auto-réparation dans des environnements propres et riches en oxygène ; dépend des conditions de fonctionnement |

| Résistance chimique | Résistant à la plupart des acides et alcalis ; vulnérable à l'acide fluorhydrique (HF) et à l'acide nitrique (HNO₃) |

| Conditions optimales | Fonctionner au-dessus de 1000 °C dans des atmosphères oxydantes ; éviter la plage de 400 à 700 °C pour prévenir le pesting |

| Comparaison avec le SiC | Supérieur au-dessus de 1500 °C ; le SiC peut être meilleur pour les températures plus basses ou les cycles fréquents |

| Besoins d'entretien | Nécessite un environnement propre pour éviter la contamination par des volatils comme les pigments ou les glaçures |

Libérez les performances maximales pour votre laboratoire avec les solutions de chauffage avancées de KINTEK

Vous êtes confronté à des processus à haute température qui exigent des éléments chauffants fiables et durables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous optimisiez la longévité dans des environnements oxydants ou que vous gériez des sensibilités chimiques, notre expertise garantit que vous obtenez la bonne solution pour des applications telles que les tests de matériaux, la recherche et le chauffage industriel. Ne laissez pas les pannes d'éléments ralentir votre travail : contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire.

Prenez contact maintenant pour une consultation personnalisée !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection