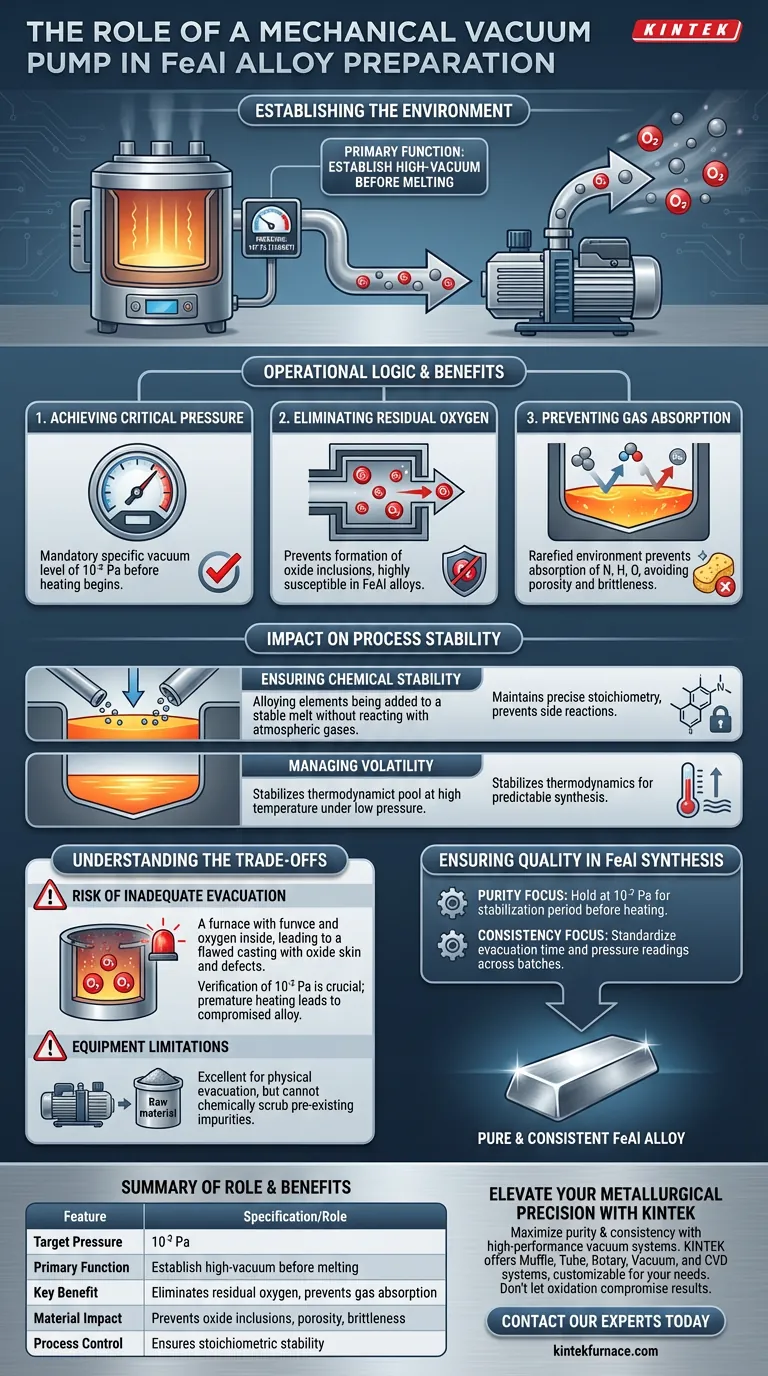

Dans la préparation des alliages FeAl, la pompe à vide mécanique remplit une fonction unique et essentielle : établir un environnement de vide poussé dans le four à induction. Avant toute fusion, cette pompe fonctionne pour abaisser la pression de la chambre interne à une cible spécifique de 10⁻² Pa.

En établissant cet environnement de basse pression avant le chauffage, la pompe à vide crée les conditions physiques préalables à une fusion pure. Elle élimine les contaminants atmosphériques qui, autrement, réagiraient avec le métal en fusion, garantissant ainsi la stabilité chimique et l'intégrité structurelle de l'alliage final.

La logique opérationnelle du processus de vide

Atteindre des niveaux de pression critiques

La pompe à vide mécanique n'est pas un simple accessoire ; c'est le principal mécanisme de contrôle de l'atmosphère du four.

Son objectif est de réduire la pression à 10⁻² Pa.

Atteindre ce niveau de vide spécifique est obligatoire avant que le processus de chauffage par induction ne puisse commencer.

Élimination de l'oxygène résiduel

Le bénéfice le plus immédiat de cette évacuation est l'élimination de l'oxygène résiduel de la chambre du four.

Les alliages FeAl sont très sensibles à l'oxydation, en particulier à l'état fondu.

En éliminant l'oxygène avant que la température n'augmente, la pompe empêche la formation d'inclusions d'oxyde qui dégraderaient les propriétés du matériau.

Prévention de l'absorption de gaz

Les métaux en fusion agissent souvent comme des « éponges » pour les gaz atmosphériques.

Si l'environnement du four n'est pas évacué, le métal liquide absorbera l'azote, l'hydrogène ou l'oxygène restant.

La pompe mécanique garantit que l'environnement est suffisamment raréfié pour empêcher cette absorption de gaz, qui est une cause fréquente de porosité et de fragilité dans la coulée finale.

L'impact sur la stabilité du processus

Assurer la stabilité chimique

L'environnement de vide est essentiel à la stabilité du processus d'addition d'éléments d'alliage.

Lors de l'ajout d'éléments au bain de fusion, les réactions avec les gaz atmosphériques peuvent modifier la stœchiométrie (le rapport chimique précis) de l'alliage.

Le vide garantit que les éléments que vous ajoutez sont intégrés à l'alliage plutôt que consommés par des réactions secondaires avec l'air.

Gestion de la volatilité

Certains éléments d'alliage peuvent réagir de manière imprévisible sous pression atmosphérique normale à haute température.

L'environnement contrôlé de basse pression stabilise la thermodynamique du bain de fusion.

Cela permet un processus de synthèse prévisible et répétable.

Comprendre les compromis

Le risque d'une évacuation inadéquate

Il ne suffit pas de faire fonctionner la pompe ; la pression cible de 10⁻² Pa doit être vérifiée.

Si le processus de fusion commence avant que ce seuil ne soit atteint, la pression partielle d'oxygène peut encore être suffisamment élevée pour compromettre l'alliage.

Cela se traduit souvent par la formation d'une « peau » d'oxyde à la surface du bain de fusion ou par des défauts internes qui affaiblissent le produit final.

Limitations de l'équipement

Une pompe mécanique est excellente pour le pré-vide et pour atteindre des niveaux de vide moyen à poussé adaptés à la fusion par induction.

Cependant, c'est strictement un outil d'évacuation physique.

Elle ne peut pas éliminer chimiquement les impuretés déjà présentes dans les matières premières ; elle ne peut que supprimer l'environnement atmosphérique qui les entoure.

Assurer la qualité dans la synthèse de FeAl

Pour maximiser l'efficacité de la pompe à vide mécanique dans votre flux de travail :

- Si votre objectif principal est la pureté : Assurez-vous que le système maintient la pression à 10⁻² Pa pendant une période de stabilisation avant d'initier le chauffage par induction pour garantir une évacuation complète.

- Si votre objectif principal est la cohérence : Standardisez le temps d'évacuation et les relevés de pression pour chaque lot afin d'éliminer les variables atmosphériques de vos données.

La pompe à vide mécanique est le gardien de la qualité de l'alliage, transformant une chambre de four réactive en un environnement neutre, sûr pour la métallurgie de précision.

Tableau récapitulatif :

| Caractéristique | Spécification/Rôle |

|---|---|

| Pression cible | 10⁻² Pa |

| Fonction principale | Établir un environnement de vide poussé avant la fusion |

| Bénéfice clé | Élimine l'oxygène résiduel et prévient l'absorption de gaz |

| Impact sur le matériau | Prévient les inclusions d'oxyde, la porosité et la fragilité |

| Contrôle du processus | Assure la stabilité stœchiométrique des éléments d'alliage |

Élevez votre précision métallurgique avec KINTEK

Maximisez la pureté et la cohérence de vos alliages FeAl avec des systèmes de vide haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haut de gamme Muffle, Tube, Rotatif, Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Ne laissez pas l'oxydation compromettre vos résultats. Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four à vide parfaite pour votre laboratoire.

Guide Visuel

Références

- J. Cebulski, Jadwiga Gabor. Structure and Corrosion Resistance of Fe40Al5Cr0.2TiB Alloy After Casting and After Homogenization Annealing. DOI: 10.3390/ma18020308

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Comment les creusets en quartz et les plaques de couverture en quartz protègent-ils le substrat ? Optimiser la croissance des nanofils de TiO2

- Pourquoi un système de contrôle du débit de gaz porteur est-il nécessaire pour le traitement thermique des boues ? Assurer la précision et protéger l'équipement

- Quel est le but de l'application de nitrure de bore (BN) sur les moules en graphite dans le VHP de Mg3Sb2 ? Assurer la pureté et le démoulage facile

- Pourquoi les coupelles ou creusets en alumine (Al2O3) sont-ils essentiels pour les tests DSC des alliages de titane ? Aperçus d'experts

- Quel est le but spécifique d'un couvercle de four en nitrure de bore (BN) ? Protéger la pureté de l'acier en fusion

- Pourquoi les creusets en céramique sont-ils requis pour la calcination à haute température de la dolomie ? Assurer des résultats de haute pureté

- Pourquoi la sélection de creusets avec des revêtements internes spécifiques est-elle nécessaire ? Protéger la pureté dans la fusion des superalliages

- Pourquoi est-il nécessaire d'atteindre un niveau de vide de 3 x 10^-2 mm Hg pour le scellage du tube de quartz ? Assurer la sécurité et la pureté