Fondamentalement, un four à cornue rotative est un équipement de traitement thermique spécialisé conçu pour le traitement thermique continu et uniforme de grandes quantités de petites pièces individuelles ou de matériaux en vrac non consolidés. En faisant culbuter le matériau à l'intérieur d'un tube cylindrique rotatif (la cornue), il garantit que chaque surface est uniformément exposée à la chaleur et à l'atmosphère contrôlée, obtenant un niveau de cohérence difficile à atteindre dans les processus discontinus statiques.

L'objectif central d'un four à cornue rotative est de résoudre le problème de non-uniformité dans le traitement thermique des matériaux en vrac. Sa rotation continue garantit que chaque pièce ou granule reçoit le même cycle thermique, ce qui conduit à des résultats hautement cohérents, reproductibles et économiques.

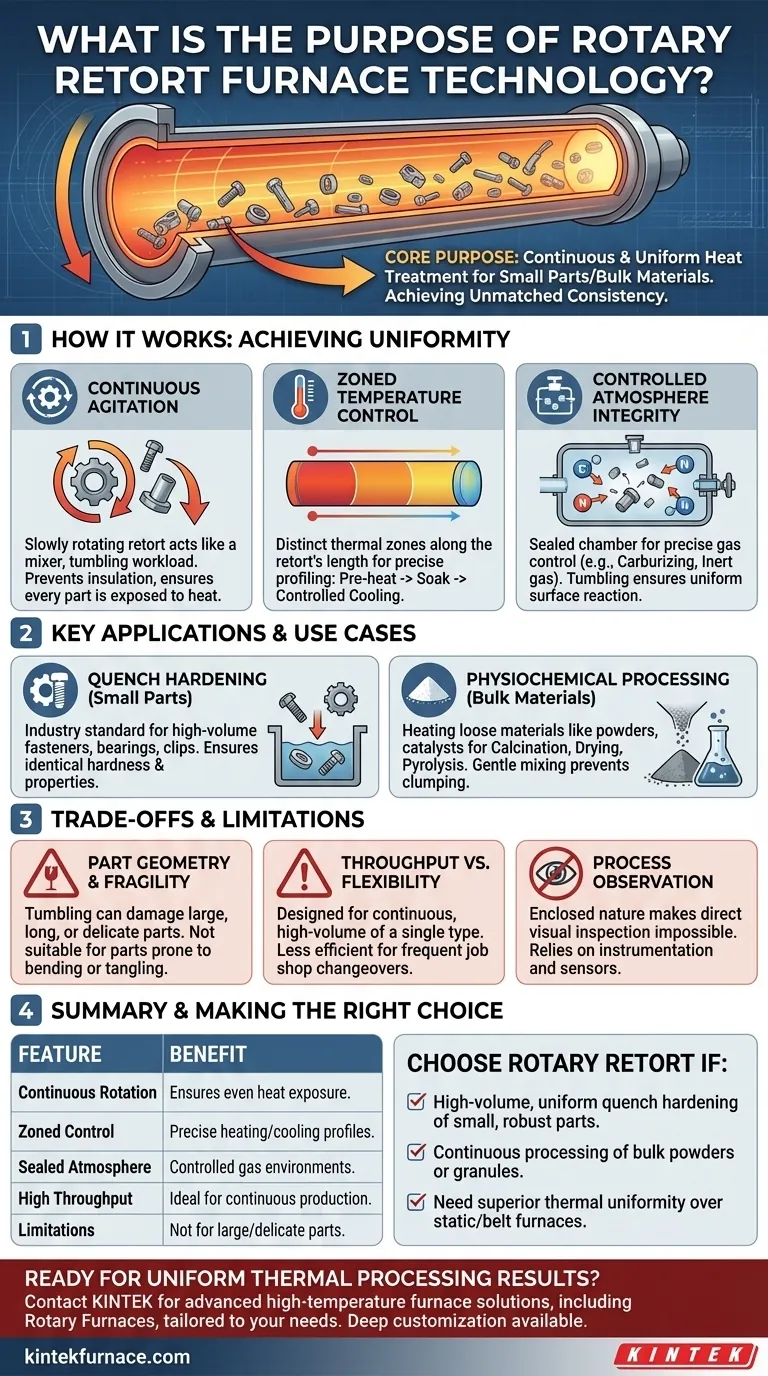

Comment les cornues rotatives réalisent une uniformité inégalée

La conception d'un four à cornue rotative est conçue autour d'un objectif principal : surmonter les incohérences inhérentes au chauffage d'une grande pile statique de matériau. Il y parvient grâce à quelques principes clés.

Le principe de l'agitation continue

Le cœur de la technologie est la cornue à rotation lente. Ce mouvement de culbutage constant agit comme un mélangeur, retournant continuellement la charge de travail.

Cette agitation empêche les pièces au centre de la masse d'être isolées par celles de l'extérieur. Chaque pièce est régulièrement amenée à la surface, où elle est directement exposée à la chaleur rayonnante du four et à l'atmosphère du processus.

Contrôle de la température et du processus par zones

La cornue longue et tubulaire permet la création de plusieurs zones de contrôle thermique distinctes le long de sa longueur.

Cela permet un profil de processus précis. Le matériau peut être préchauffé dans la première zone, porté à une température spécifique et maintenu (trempé) dans les zones intermédiaires, et commencer un processus de refroidissement contrôlé dans les zones finales, le tout dans une seule opération continue.

Intégrité de l'atmosphère contrôlée

La cornue est une chambre scellée, ce qui permet un contrôle précis de l'atmosphère gazeuse interne.

Ceci est essentiel pour les processus métallurgiques tels que la carburation, où le carbone doit être introduit à la surface des pièces en acier, ou pour simplement prévenir l'oxydation en utilisant une atmosphère inerte comme l'azote. L'action de culbutage garantit que toutes les surfaces des pièces réagissent uniformément avec le gaz.

Applications clés et cas d'utilisation

Les capacités uniques des cornues rotatives les rendent idéales pour des applications industrielles spécifiques où l'uniformité et le débit sont primordiaux.

Trempe par trempe de petites pièces

C'est l'application classique. Les cornues rotatives sont la norme de l'industrie pour le durcissement d'un grand volume de fixations, de roulements, de clips et d'autres petits composants métalliques.

Le chauffage uniforme garantit que chaque pièce présente la même dureté et les mêmes propriétés métallurgiques après la trempe, ce qui est essentiel pour la performance et la fiabilité.

Traitement physico-chimique des matériaux en vrac

La technologie n'est pas limitée aux métaux. Elle est également utilisée pour chauffer des matériaux en vrac tels que des poudres, des catalyseurs et des granulés pour diverses transformations chimiques.

Les applications comprennent la calcination (chauffage pour éliminer les impuretés), le séchage et la pyrolyse. L'action de mélange douce empêche l'agglomération et assure une réaction complète dans tout le volume du matériau.

Comprendre les compromis et les limites

Bien que puissante, la technologie de la cornue rotative n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Géométrie et fragilité des pièces

L'action de culbutage qui crée l'uniformité peut également causer des dommages. Cette technologie ne convient pas aux pièces grandes, longues ou délicates qui pourraient se plier, s'emmêler ou subir des dommages de surface dus à l'impact constant.

Débit par rapport à la flexibilité

Les fours à cornue rotative sont conçus pour la production continue à haut volume d'un seul type de pièce. Ils sont moins efficaces pour les ateliers qui nécessitent des changements fréquents entre différentes pièces et cycles de traitement thermique, où les fours discontinus offrent plus de flexibilité.

Observation du processus

En raison de la nature fermée de la cornue, l'inspection visuelle directe de la charge pendant le processus est impossible. Les opérateurs doivent se fier aux instruments et aux commandes pour surveiller l'avancement du cycle.

Faire le bon choix pour votre processus

La sélection de la technologie thermique appropriée dépend entièrement de votre matériau, de votre volume et du résultat souhaité.

- Si votre objectif principal est le durcissement par trempe à haut volume et uniforme de petites pièces robustes : Un four à cornue rotative est presque certainement la technologie la plus efficace et la plus cohérente pour vos besoins.

- Si votre objectif principal est le traitement continu de poudres en vrac ou de matériaux granulaires : Cette technologie offre une uniformité thermique et un contrôle de processus supérieurs par rapport aux fours à lit statique ou à bande transporteuse.

- Si votre objectif principal est le traitement thermique de composants grands, complexes ou délicats : Vous devriez explorer les fours de type discontinu (tels que les fours à boîte ou à fosse) ou les fours à bande maillée qui minimisent le contact pièce par pièce.

En comprenant son principe fondamental d'agitation continue, vous pouvez déterminer si cette technologie puissante est l'outil approprié pour atteindre vos objectifs de traitement spécifiques.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Rotation continue | Assure une exposition uniforme à la chaleur et empêche la non-uniformité |

| Contrôle de température par zone | Permet un profilage précis du processus pour le chauffage, le maintien et le refroidissement |

| Atmosphère scellée | Permet des environnements gazeux contrôlés pour des processus tels que la carburation |

| Haut débit | Idéal pour la production continue de petites pièces robustes ou de matériaux en vrac |

| Limitations | Ne convient pas aux pièces grandes et délicates ; moins flexible pour les changements fréquents |

Prêt à améliorer votre traitement thermique avec des résultats uniformes ? Chez KINTEK, nous tirons parti de la R&D exceptionnelle et de la fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous traitiez de petites pièces ou des matériaux en vrac, contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent augmenter votre efficacité et votre cohérence !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries