Essentiellement, un four dentaire en céramique est un four spécialisé à haute température utilisé pour transformer des matériaux céramiques bruts ou partiellement traités en restaurations dentaires solides, durables et esthétiques. Il exécute des cycles de chauffage très spécifiques pour déclencher des changements physiques et chimiques dans des matériaux comme la porcelaine et la zircone, les transformant en couronnes, bridges ou facettes finis.

La fonction cruciale d'un four dentaire n'est pas simplement de chauffer, mais de contrôler précisément la transformation d'un matériau. C'est un instrument de précision qui garantit que chaque restauration atteint la résistance, l'ajustement et l'apparence conçus grâce à des processus tels que la cuisson, le frittage et la cristallisation.

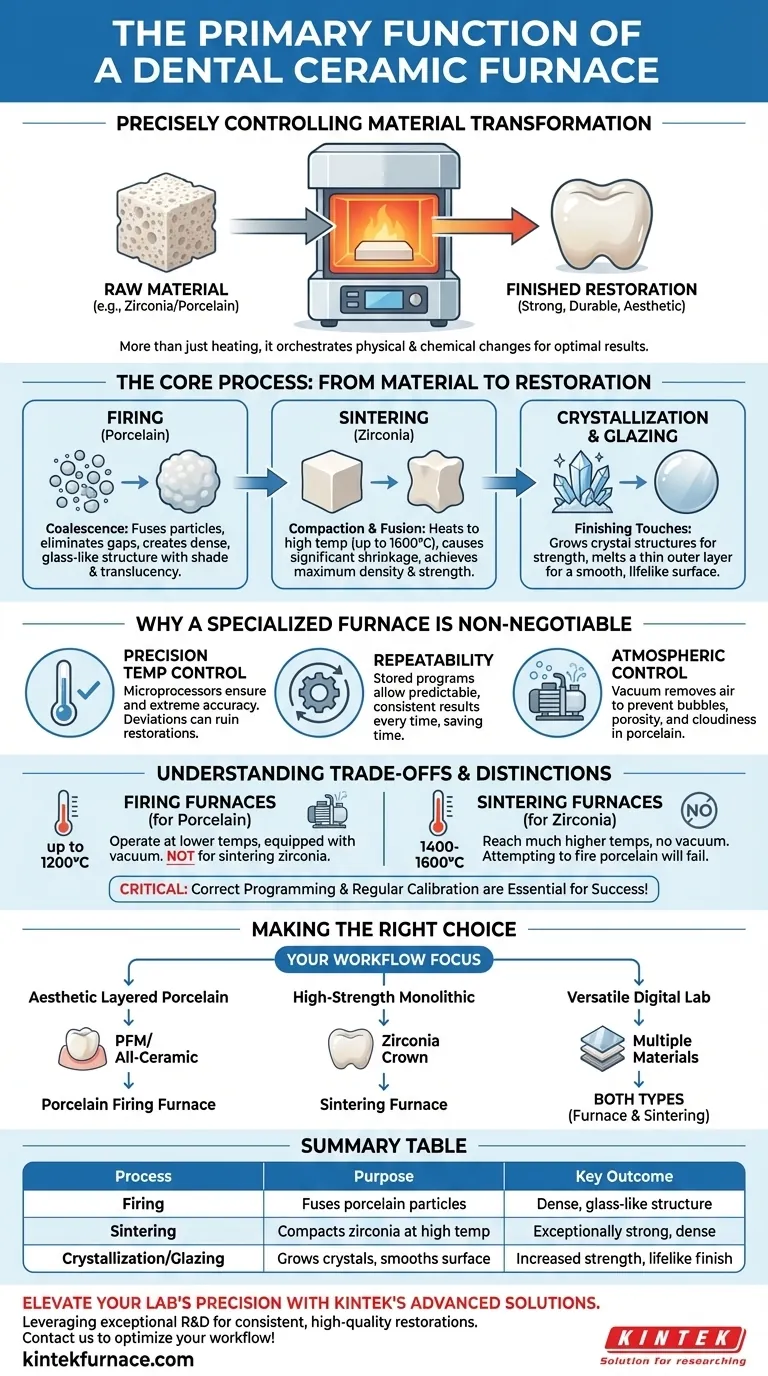

Le processus de base : du matériau à la restauration

Un four ne se contente pas de "cuire" la céramique ; il orchestre une série complexe d'événements au niveau microscopique. Le processus spécifique dépend du matériau utilisé.

Cuisson : Créer une structure solide

La cuisson est le processus classique utilisé pour les porcelaines dentaires. Elle implique de chauffer des couches de poudre de céramique appliquées sur une structure de base.

À mesure que la température augmente, les particules individuelles de porcelaine fusionnent, un processus appelé coalescence. Cela élimine les espaces entre les particules, créant une structure dense, solide, semblable à du verre, avec la teinte et la translucidité souhaitées.

Frittage : Atteindre une densité maximale

Le frittage est principalement utilisé pour les céramiques à haute résistance comme la zircone, qui sont souvent fraisées à l'état mou et surdimensionné à l'aide de la technologie CAD/CAM.

Le four chauffe la restauration préformée à des températures extrêmement élevées (jusqu'à 1600°C). Cela provoque un rétrécissement significatif du matériau, une compaction et une fusion en un état final exceptionnellement dense et solide. C'est cette étape qui confère à la zircone sa durabilité reconnue.

Cristallisation et glaçage : Les touches finales

Certaines vitrocéramiques modernes nécessitent un cycle de chauffage final pour la cristallisation. Ce processus développe des structures cristallines spécifiques dans le matériau, augmentant considérablement sa résistance et atteignant ses propriétés optiques finales d'apparence naturelle.

Presque toutes les restaurations reçoivent une cuisson de glaçage finale. Il s'agit d'un cycle rapide à une température spécifique qui fait fondre une fine couche extérieure, créant une surface lisse, résistante aux taches et réaliste.

Pourquoi un four spécialisé est non négociable

Vous ne pouvez pas remplacer un four standard par un four dentaire. La qualité et la sécurité d'une restauration finale dépendent entièrement des capacités spécialisées du four.

Contrôle précis de la température

Chaque céramique dentaire a un programme de chauffage unique, spécifié par le fabricant. Une déviation de quelques degrés seulement peut ruiner une restauration, provoquant des fissures, une décoloration ou un mauvais ajustement.

Les fours dentaires utilisent des microprocesseurs sophistiqués pour exécuter ces programmes multi-étapes avec une précision extrême, contrôlant le taux d'augmentation de la température, les temps de maintien et le refroidissement.

Répétabilité et cohérence

Un laboratoire dentaire doit produire le même résultat de haute qualité à chaque fois. Les fours modernes stockent des dizaines de programmes, permettant aux techniciens d'obtenir des résultats prévisibles d'une simple pression sur un bouton.

Cette cohérence permet d'économiser beaucoup de temps et d'argent en éliminant le besoin d'ajustements ou de refabrications causés par des erreurs de cuisson.

Contrôle de l'atmosphère

De nombreux processus de cuisson de la porcelaine nécessitent un vide. La pompe à vide du four élimine l'air de la chambre pendant le chauffage.

Cela empêche l'oxygène de se piéger, ce qui créerait autrement des bulles, de la porosité et une apparence trouble dans la restauration finale en porcelaine.

Comprendre les compromis et les distinctions

Tous les fours ne sont pas égaux. Utiliser le mauvais type de four pour un matériau donné est une voie garantie vers l'échec.

Fours de cuisson vs. fours de frittage

Ces deux types de fours ne sont pas interchangeables. Un four de cuisson de porcelaine fonctionne généralement jusqu'à 1200°C et est équipé d'une pompe à vide.

Un four de frittage de zircone doit atteindre des températures beaucoup plus élevées (souvent de 1400°C à 1600°C) mais ne nécessite pas de vide. Tenter de fritter de la zircone dans un four à porcelaine ne permettra pas d'atteindre la densité et la résistance requises.

L'importance d'une programmation correcte

Le piège le plus courant est d'utiliser le mauvais programme pour une céramique spécifique. Les techniciens doivent faire correspondre précisément le matériau utilisé avec le calendrier de cuisson ou de frittage recommandé par le fabricant et chargé dans le four.

Maintenance et étalonnage

Pour maintenir la précision, les fours nécessitent un étalonnage régulier. Au fil du temps, le capteur de température (thermocouple) peut se dégrader, ce qui fait que la température réelle s'écarte de la température affichée.

Sans étalonnage périodique, un laboratoire commencera lentement à produire des restaurations incohérentes et défectueuses, entraînant des refabrications coûteuses et une perte de confiance de la part des cliniciens.

Faire le bon choix pour votre flux de travail

Le type de four dont vous avez besoin est entièrement dicté par les matériaux avec lesquels vous travaillez.

- Si votre objectif principal est la porcelaine stratifiée esthétique (PFM ou entièrement céramique) : Votre besoin essentiel est un four de cuisson de porcelaine avec une montée en température précise et un excellent contrôle du vide.

- Si votre objectif principal est les restaurations monolithiques à haute résistance : Votre outil essentiel est un four de frittage à haute température capable d'atteindre les températures requises pour la zircone.

- Si vous exploitez un laboratoire numérique polyvalent : Vous aurez presque certainement besoin des deux types de fours pour gérer toute la gamme des matériaux CAD/CAM modernes, des vitrocéramiques à la zircone.

En fin de compte, le four dentaire est la pierre angulaire du contrôle qualité dans la fabrication des restaurations dentaires indirectes.

Tableau récapitulatif :

| Processus | Objectif | Résultat clé |

|---|---|---|

| Cuisson | Fusionne les particules de porcelaine | Structure dense, semblable à du verre, avec teinte et translucidité |

| Frittage | Compacte la zircone à hautes températures | Restauration exceptionnellement solide et dense |

| Cristallisation et Glaçage | Développe des cristaux et lisse la surface | Résistance accrue et finition réaliste |

Améliorez la précision et l'efficacité de votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée — comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et atmosphériques, et des systèmes CVD/PECVD — adaptés aux céramiques dentaires comme la porcelaine et la zircone. Notre forte capacité de personnalisation nous permet de répondre à vos besoins expérimentaux uniques, en fournissant des restaurations constantes et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent optimiser votre flux de travail et améliorer vos résultats !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire